A soldagem é um dos processos de junção mais comuns, duas ou mais peças de metal são unidas para formar uma única peça usando calor alto para fundir as peças e permitir que esfriem causando fusão. Embora este conceito seja fácil de descrever, não é simples de efetuar. Rugosidade da superfície, impurezas, imperfeições de encaixe e as diversas propriedades dos materiais que estão sendo unidos complicam o processo de união. Ambos os metais semelhantes e diferentes (soldagem heterogênea) podem ser soldados. A ligação de união é metalúrgica (envolvendo alguma difusão) e não apenas mecânica, como na rebitagem e no aparafusamento. Embora a soldagem seja considerada um processo relativamente novo como praticado hoje, suas origens podem ser rastreadas até os tempos antigos. Até o final do século XIX, o único processo de soldagem erasoldagem de forja, que os ferreiros usaram por milênios para unir ferro e aço por aquecimento e martelamento. Hoje, existe uma variedade de métodos de soldagem, incluindo soldagem a arco e gás, bem como brasagem e soldagem. Embora partes desta descrição não se apliquem à brasagem, soldagem e colagem adesiva.

A soldagem é um dos processos de junção mais comuns, duas ou mais peças de metal são unidas para formar uma única peça usando calor alto para fundir as peças e permitir que esfriem causando fusão. Embora este conceito seja fácil de descrever, não é simples de efetuar. Rugosidade da superfície, impurezas, imperfeições de encaixe e as diversas propriedades dos materiais que estão sendo unidos complicam o processo de união. Ambos os metais semelhantes e diferentes (soldagem heterogênea) podem ser soldados. A ligação de união é metalúrgica (envolvendo alguma difusão) e não apenas mecânica, como na rebitagem e no aparafusamento. Embora a soldagem seja considerada um processo relativamente novo como praticado hoje, suas origens podem ser rastreadas até os tempos antigos. Até o final do século XIX, o único processo de soldagem erasoldagem de forja, que os ferreiros usaram por milênios para unir ferro e aço por aquecimento e martelamento. Hoje, existe uma variedade de métodos de soldagem, incluindo soldagem a arco e gás, bem como brasagem e soldagem. Embora partes desta descrição não se apliquem à brasagem, soldagem e colagem adesiva.

Física da Soldagem

O objetivo dos processos de união é fazer com que diversos pedaços de material se tornem um todo unificado. No caso de duas peças de metal, quando os átomos na borda de uma peça se aproximam o suficiente dos átomos na borda de outra peça para que a atração interatômica se desenvolva, as duas peças se tornam uma.

Existem duas categorias principais de soldagem:

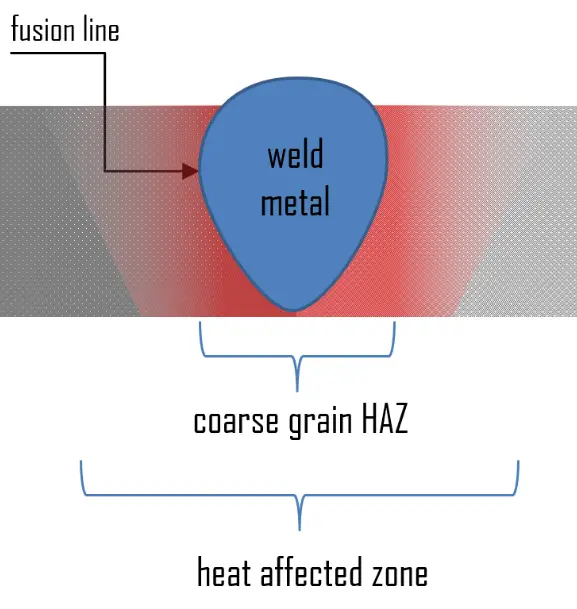

- Soldagem por fusão. Na soldagem por fusão, duas arestas ou superfícies a serem unidas são aquecidas até o ponto de fusão e, quando necessário, é adicionado metal de adição fundido para preencher a lacuna da junta. Devido às transições de fase de alta temperatura inerentes a esses processos, uma zona afetada pelo calor (HAZ) é criada no material. soldas de fusão são criados pela coalescência de metais base fundidos misturados com metais de adição fundidos. O calor para fusão é desenvolvido na junta de solda pretendida ou aplicado à junta pretendida a partir de uma fonte externa. Um exemplo de meio de desenvolvimento de calor na junta soldada é a passagem de corrente através da resistência elétrica de contato entre as superfícies de contato dos materiais a serem soldados. A maioria dos processos de soldagem por fusão aplica calor de uma fonte externa à junta de solda para produzir a união de solda. O calor é transportado da fonte de calor para a junta por condução, convecção e radiação. As fontes de calor desenvolvido externamente incluem feixes de elétrons, feixes de laser, reações químicas exotérmicas (usadas na soldagem a gás oxicombustível e soldagem termita) e arcos elétricos. Arcos elétricos, a fonte de calor mais utilizada, são a base para os vários processos de soldagem a arco. A soldagem por fusão é usada na fabricação de muitos itens do dia a dia, incluindo aviões, carros e estruturas.

- Soldagem em estado sólido. Para a soldagem em fase sólida, duas superfícies metálicas limpas e sólidas são colocadas em contato suficientemente próximo para que uma ligação metálica seja formada. A soldagem em fase sólida pode ser realizada em temperaturas tão baixas quanto a temperatura ambiente. O processo de ligação é baseado na deformação ou na difusão e deformação limitada, de modo que o movimento atômico (difusão) cria novas ligações entre átomos de duas superfícies. A soldagem por forja é uma técnica de soldagem em estado sólido conhecida há séculos. Muitos metais podem ser forjados soldados, sendo os mais comuns os aços de alto e baixo teor de carbono. Uma das mais populares, a soldagem ultrassônica, é usada para conectar chapas finas ou fios de metal ou termoplástico, vibrando-os em alta frequência e sob alta pressão. Outro processo comum, soldagem por explosão, envolve a união de materiais empurrando-os juntos sob pressão extremamente alta. A energia do impacto plastifica os materiais, formando uma solda, mesmo que apenas uma quantidade limitada de calor seja gerada.

Nesta seção, vamos nos concentrar na soldagem por fusão, que é mais comum do que a soldagem em estado sólido. A soldagem por fusão é usada na fabricação de muitos itens do dia a dia, incluindo aviões, carros e estruturas. Usando uma fonte de calor com potência suficiente é possível fundir através de uma seção completa de chapa muito grossa. A poça de fusão produzida é difícil de controlar e a zona afetada pelo calor (HAZ) de tais soldas tem um grão relativamente grosseiro, afetando adversamente as propriedades mecânicas do aço. A zona afetada pelo calor (HAZ) é um anel ao redor da solda em que a temperatura do processo de soldagem, combinada com as tensões de aquecimento e resfriamento desiguais, alteram as propriedades de tratamento térmico da liga. Os efeitos da soldagem no material ao redor da solda podem ser prejudiciais – dependendo dos materiais usados e da entrada de calor do processo de soldagem usado, o HAZ pode ter tamanhos e resistência variados. Na poça de fusão, o calor é transportado por convecção e condução.

Nesta seção, vamos nos concentrar na soldagem por fusão, que é mais comum do que a soldagem em estado sólido. A soldagem por fusão é usada na fabricação de muitos itens do dia a dia, incluindo aviões, carros e estruturas. Usando uma fonte de calor com potência suficiente é possível fundir através de uma seção completa de chapa muito grossa. A poça de fusão produzida é difícil de controlar e a zona afetada pelo calor (HAZ) de tais soldas tem um grão relativamente grosseiro, afetando adversamente as propriedades mecânicas do aço. A zona afetada pelo calor (HAZ) é um anel ao redor da solda em que a temperatura do processo de soldagem, combinada com as tensões de aquecimento e resfriamento desiguais, alteram as propriedades de tratamento térmico da liga. Os efeitos da soldagem no material ao redor da solda podem ser prejudiciais – dependendo dos materiais usados e da entrada de calor do processo de soldagem usado, o HAZ pode ter tamanhos e resistência variados. Na poça de fusão, o calor é transportado por convecção e condução.

A compreensão da transferência de calor é importante na produção de soldas, pois as propriedades de uma soldagem são controladas por sua geometria e pela composição e estrutura dos materiais que estão sendo soldados.

Tipos de processos de soldagem

As principais categorias de soldagem são brevemente apresentadas nas próximas seções.

Soldagem a arco

Os processos de soldagem a arco usam uma fonte de alimentação de soldagem para criar e manter um arco elétrico entre um eletrodo e o material de base para derreter metais no ponto de soldagem. O calor intenso produzido pelo arco derrete rapidamente uma porção do metal base, resultando na formação de uma solda. Este arco elétrico está em torno de 3590°C em seu centro. O metal de adição é adicionado na maioria dos processos de soldagem para aumentar o volume e a resistência da junta soldada. Uma poça de metal fundido, consistindo de metal de base e de adição, é formada perto da ponta do eletrodo. À medida que o eletrodo é movido ao longo da junta, o metal fundido solidifica em seu rastro.

A fonte de alimentação de soldagem pode usar corrente contínua (DC) ou corrente alternada (AC) e eletrodos consumíveis ou não consumíveis . A região de soldagem às vezes é protegida por algum tipo de gás inerte ou semi-inerte, conhecido como gás de proteção. Na soldagem a arco, o comprimento do arco está diretamente relacionado à tensão e a quantidade de entrada de calor está relacionada à corrente. A tensão fornecida pelas empresas de energia para fins industriais – 120 volts (V), 230 V, 380 V ou 480 V é muito alta para uso em soldagem a arco. Portanto, a primeira função de uma fonte de energia de soldagem a arco é reduzir a alta tensão de entrada ou linha para uma faixa de tensão de saída adequada, 20 V a 80 V. As fontes de alimentação de corrente constante são usadas com mais frequência para processos de soldagem manual, como soldagem a arco de tungstênio a gás e soldagem a arco de metal blindado, porque mantêm uma corrente relativamente constante mesmo quando a tensão varia. Isso é importante porque na soldagem manual pode ser difícil manter o eletrodo perfeitamente estável e, como resultado, o comprimento do arco e, portanto, a tensão tendem a flutuar.

Consumível – Eletrodo não consumível

Uma haste de eletrodo pode ser consumível ou inconsumível. Se o eletrodo for de carbono ou vareta de tungstênio tem como única finalidade conduzir corrente para sustentar o arco elétrico entre sua ponta e a peça de trabalho. Se for usado um eletrodo não consumível e se a junta exigir adição de metal de adição, esse metal deve ser fornecido por uma haste ou fio de metal de adição aplicado separadamente. Para eletrodo consumível, o arco pode ser sustentado por um eletrodo, que não apenas conduz a corrente para sustentar o arco, mas também derrete e fornece metal de adição para a junta.

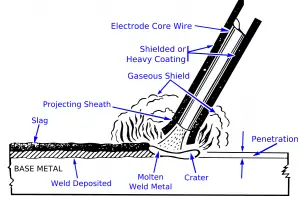

Soldagem a arco de metal blindado – SMAW

A soldagem a arco de metal blindado (SMAW) é um dos tipos mais comuns de soldagem a arco. Também é conhecido como soldagem manual por arco de metal (MMAW) ou soldagem por bastão. A soldagem a arco de metal blindado (SMAW) usa um eletrodo que consiste em uma haste de metal de adição revestida com fluxo que protege a área de solda contra oxidação e contaminação, produzindo gás dióxido de carbono (CO2) durante o processo de soldagem. O metal de adição utilizado nas hastes deve ser compatível com o metal a ser soldado, a composição costuma ser próxima a do metal base. A corrente elétrica é usada para criar um arco entre o material de base e a haste do eletrodo consumível.

O processo SMAW é o mais simples, em termos de requisitos de equipamentos. Também é versátil e pode ser executado com equipamentos relativamente baratos, tornando-o adequado para trabalhos de oficina e trabalho de campo. Um operador pode se tornar razoavelmente proficiente com uma quantidade modesta de treinamento e pode alcançar o domínio com a experiência. A maioria dos novos soldadores começa como “soldadores bastões” e desenvolve as habilidades necessárias por meio de treinamento e experiência. Os tempos de soldagem são bastante lentos, uma vez que os eletrodos consumíveis devem ser substituídos com frequência e porque a escória, o resíduo do fluxo, deve ser lascada após a soldagem.

Soldagem a arco de metal a gás – GMAW

A soldagem a arco de metal a gás (GMAW), também conhecida como gás inerte de metal ou soldagem MIG, é um processo de soldagem a arco no qual o eletrodo é um fio desencapado consumível e a proteção é realizada inundando o arco com um gás inerte. A soldagem com gás inerte metálico (MIG) difere do processo SMAW porque seu eletrodo é um fio sólido nu que é alimentado continuamente para a área de solda e se torna o metal de adição à medida que é consumido. Em contraste, os eletrodos SMAW devem ser descartados quando atingem um comprimento mínimo. A soldagem a arco de metal a gás é amplamente utilizada nos modos semiautomático, mecânico e automatizado. A proteção de gás deve fornecer proteção total, porque mesmo uma pequena quantidade de ar aprisionado pode contaminar o depósito de solda. Originalmente, apenas gases inertes, como argônio e hélio foram usados para blindagem. Hoje, o dióxido de carbono também é usado e pode ser misturado aos gases inertes. Como o GMAW é alimentado continuamente com fio, o eletrodo não precisa ser substituído em intervalos regulares, como no caso do SMAW, tornando esse processo adequado para soldagem automatizada.

Um processo relacionado, soldagem a arco fluxado (FCAW), usa equipamento semelhante, mas usa fio que consiste em um eletrodo de aço em torno de um material de enchimento em pó. Este arame tubular é mais caro que o arame sólido padrão e pode gerar fumaça e/ou escória, mas permite uma velocidade de soldagem ainda maior e maior penetração do metal.

Soldagem a arco de gás tungstênio – Soldagem TIG

A soldagem a arco de gás tungstênio, também conhecida como soldagem de gás inerte de tungstênio (TIG), é um processo de soldagem a arco que usa um eletrodo de tungstênio não consumível e um gás inerte para proteção contra arco. O GTAW pode ser implementado com ou sem metal de adição. Quando o metal de adição é usado, ele é adicionado à poça de fusão a partir de uma haste ou fio separado. Os gases de proteção típicos usados são argônio, hélio ou uma mistura desses gases. A soldagem TIG é especialmente útil para soldagem de materiais finos, este método é caracterizado por um arco estável e soldas de alta qualidade, mas requer habilidade significativa do operador e só pode ser realizado em velocidades relativamente baixas. Como o processo GTAW é um processo de soldagem muito limpo, ele pode ser usado para soldar metais reativos, como titânio e zircônio, alumínio e magnésio.

Soldagem de arco submerso

A soldagem por arco submerso (SAW) é um método de soldagem de alta qualidade, que envolve submergir o arco de soldagem sob um monte de partículas granulares de fluxo (consistindo de cal, sílica, óxido de manganês, fluoreto de cálcio) quando o arco é iniciado. Fluxo adicional é adicionado continuamente na frente do eletrodo à medida que o deslocamento da solda progride. O fluxo protege o arco e o metal de solda fundido da atmosfera ambiente, evitando assim a formação de óxidos. O metal de adição é obtido principalmente de um fio de eletrodo que é continuamente alimentado através da manta de fluxo no arco e na poça de fluxo fundido. Isso aumenta a qualidade do arco, uma vez que os contaminantes na atmosfera são bloqueados pelo fluxo. O fundente fundido torna-se escória, que é um material residual e deve ser removido após a soldagem. Durante o processo de soldagem por arco submerso, nem todo fluxo se transforma em escória. Dependendo do processo de soldagem, 50% a 90% do fluxo pode ser reaproveitado.

A soldagem por arco submerso (SAW) é um método de soldagem de alta qualidade, que envolve submergir o arco de soldagem sob um monte de partículas granulares de fluxo (consistindo de cal, sílica, óxido de manganês, fluoreto de cálcio) quando o arco é iniciado. Fluxo adicional é adicionado continuamente na frente do eletrodo à medida que o deslocamento da solda progride. O fluxo protege o arco e o metal de solda fundido da atmosfera ambiente, evitando assim a formação de óxidos. O metal de adição é obtido principalmente de um fio de eletrodo que é continuamente alimentado através da manta de fluxo no arco e na poça de fluxo fundido. Isso aumenta a qualidade do arco, uma vez que os contaminantes na atmosfera são bloqueados pelo fluxo. O fundente fundido torna-se escória, que é um material residual e deve ser removido após a soldagem. Durante o processo de soldagem por arco submerso, nem todo fluxo se transforma em escória. Dependendo do processo de soldagem, 50% a 90% do fluxo pode ser reaproveitado.

A soldagem por arco submerso é normalmente operada no modo automático ou mecanizado. A soldagem por arco submerso é ideal para qualquer aplicação que envolva soldas longas e contínuas. A capacidade de soldar prontamente chapas grossas, às vezes com configurações de junta simples, torna a SAW o método de escolha para soldar componentes de montagens estruturais grandes e grossas. Por exemplo, um vaso de pressão do reator é um vaso cilíndrico com um cabeçote inferior hemisférico e um cabeçote superior flangeado e vedado. A cabeça inferior é soldada ao invólucro cilíndrico, que consiste em anéis secerais soldados entre si por soldagem a arco submerso com folga estreita. A soldagem de folga estreita oferece dois benefícios principais. É uma configuração de junta econômica com menos volume de solda para preencher em comparação com outras configurações de junta e a junta soldada de fácil automação com parâmetros moderados limita os defeitos de solda e fornece uma solda de alta qualidade.

Soldagem por Resistência

A soldagem por resistência (ERW) é um processo de soldagem que envolve a geração de calor a partir do fluxo de corrente elétrica através das peças que estão sendo unidas. Pequenas poças de metal fundido são formadas na área de solda à medida que uma alta corrente (.000–100000 A) passa pelo metal. A soldagem por resistência elétrica é amplamente utilizada, por exemplo, na fabricação de tubos de aço e na montagem de carrocerias para automóveis. A indústria de fabricação de veículos, entre outros, emprega extensivamente os processos de resistência em aplicações nas quais o projeto do produto especifica espessuras de bitola que são lapidadas. Sistemas totalmente automáticos e robóticos são usados para muitas dessas aplicações.

A soldagem por resistência (ERW) é um processo de soldagem que envolve a geração de calor a partir do fluxo de corrente elétrica através das peças que estão sendo unidas. Pequenas poças de metal fundido são formadas na área de solda à medida que uma alta corrente (.000–100000 A) passa pelo metal. A soldagem por resistência elétrica é amplamente utilizada, por exemplo, na fabricação de tubos de aço e na montagem de carrocerias para automóveis. A indústria de fabricação de veículos, entre outros, emprega extensivamente os processos de resistência em aplicações nas quais o projeto do produto especifica espessuras de bitola que são lapidadas. Sistemas totalmente automáticos e robóticos são usados para muitas dessas aplicações.

Os processos de soldagem por resistência comumente implementados são:

- soldagem a ponto por resistência (RSW),

- soldagem por costura por resistência (RSEW),

- soldagem por projeção por resistência (RPW),

- soldagem de pinos por resistência.

As principais variáveis de processo associadas a esses processos de soldagem por resistência são a corrente de soldagem, o tempo de soldagem, a força ou pressão do eletrodo, o material do eletrodo e a configuração da ponta. A soldagem por resistência (RW) foi inventada em 1886 pelo professor Elihu Thomson e é um dos processos de soldagem por fusão mais simples e comuns.

Soldagem a Ponto por Resistência – RSW

Soldagem por pontos de resistência, ou soldagem a ponto é um processo de soldagem usado para unir duas ou mais chapas metálicas sobrepostas, pinos, projeções ou outras superfícies bem ajustadas em um ou mais pontos. Neste método a junta é produzida pelo calor gerado devido à resistência das peças de trabalho ao fluxo de corrente e aplicação de pressão. A solda é limitada aos pontos nas peças de trabalho sobrepostas e, portanto, não é contínua. Os eletrodos pontiagudos de cobre conduzem a corrente de soldagem para o local de trabalho e também servem para aplicar pressão para formar a junta forte. Essas superfícies de contato são aquecidas por um pulso curto de corrente de baixa voltagem e alta amperagem para formar uma pepita fundida de metal de solda. Pequenas poças de metal fundido são formadas na área de solda à medida que uma alta corrente (1000–100000 A) passa pelo metal. Quando o fluxo de corrente é interrompido, a pressão do eletrodo é mantida enquanto o metal de solda esfria rapidamente e solidifica. Os eletrodos são feitos de cobre-cromo reforçado por precipitação e/ou liga de zircônio e devem ser trocados após uma certa quantidade de soldas.

As vantagens do método incluem uso eficiente de energia, deformação limitada da peça, altas taxas de produção, fácil automação e nenhum material de preenchimento necessário. A principal desvantagem é a necessidade de acesso a ambos os lados da peça de trabalho, em vez de poder fazer soldas apenas de um lado. Os métodos de soldagem mais comumente usados para aplicações automotivas incluem soldagem a ponto por resistência (RSW). A indústria de fabricação de veículos, entre outros, emprega extensivamente os processos de resistência em aplicações nas quais o projeto do produto especifica espessuras de bitola que são lapidadas. Sistemas totalmente automáticos e robóticos são usados para muitas dessas aplicações. A carroceria de aço convencional de um carro contém, em média, 4500 pontos de solda.

Soldadura por Resistência – RSEW

A soldagem por costura por resistência é um processo semelhante ao processo de soldagem a ponto, mas em vez de eletrodos pontiagudos, eletrodos em forma de roda rolam e muitas vezes alimentam a peça de trabalho, tornando possível fazer soldas longas e contínuas. Isso produz uma solda nas superfícies de contato de dois metais semelhantes. Os eletrodos geralmente têm formato de disco e giram conforme o material passa entre eles. A costura pode ser uma junta de topo ou uma junta de sobreposição e geralmente é um processo automatizado. A junta é normalmente estanque a gases ou líquidos. Uma série de soldas é feita sem retrair as rodas do eletrodo ou liberar a força do eletrodo entre os pontos, mas as rodas podem avançar de forma intermitente ou contínua.

Como a soldagem a ponto, a soldagem por costura depende de dois eletrodos, geralmente feitos de cobre, para aplicar pressão e corrente. A soldagem por costura produz uma solda extremamente durável porque a junta é forjada devido ao calor e à pressão aplicados. Um uso comum da soldagem por costura é durante a fabricação de tubos de aço redondos ou retangulares.

Soldagem a Laser

A soldagem por feixe de laser é um dos processos de soldagem de densidade de alta potência (da ordem de 1 MW/cm2), que utilizam uma taxa muito alta de entrada de calor. Esses processos geralmente requerem automação e têm excelente potencial para produção em alta velocidade. A soldagem por feixe de laser utiliza os efeitos da soldagem por fusão de materiais com o calor fornecido por um feixe de laser que incide sobre a junta. Um laser é um dispositivo que emite luz através de um processo de amplificação óptica baseado na emissão estimulada de radiação eletromagnética. Para fins de soldagem, o feixe de laser é uma luz monocromática coerente na porção de frequência infravermelha ou ultravioleta do espectro de radiação eletromagnética. Portanto, o feixe é invisível. Os lasers comerciais de dióxido de carbono (CO2) podem emitir muitas centenas de watts em um único modo espacial que pode ser concentrado em um ponto minúsculo. Esta emissão é no infravermelho termal a 10,6 µm; esses lasers são usados regularmente na indústria para corte e soldagem. O feixe bruto minimamente divergente é focado em um pequeno ponto para obter a maior densidade de potência.

A soldagem por feixe de laser é um dos processos de soldagem de densidade de alta potência (da ordem de 1 MW/cm2), que utilizam uma taxa muito alta de entrada de calor. Esses processos geralmente requerem automação e têm excelente potencial para produção em alta velocidade. A soldagem por feixe de laser utiliza os efeitos da soldagem por fusão de materiais com o calor fornecido por um feixe de laser que incide sobre a junta. Um laser é um dispositivo que emite luz através de um processo de amplificação óptica baseado na emissão estimulada de radiação eletromagnética. Para fins de soldagem, o feixe de laser é uma luz monocromática coerente na porção de frequência infravermelha ou ultravioleta do espectro de radiação eletromagnética. Portanto, o feixe é invisível. Os lasers comerciais de dióxido de carbono (CO2) podem emitir muitas centenas de watts em um único modo espacial que pode ser concentrado em um ponto minúsculo. Esta emissão é no infravermelho termal a 10,6 µm; esses lasers são usados regularmente na indústria para corte e soldagem. O feixe bruto minimamente divergente é focado em um pequeno ponto para obter a maior densidade de potência.

Soldagem a Laser – Vantagens e Desvantagens

Os principais benefícios incluem boa flexibilidade, maior produtividade com economia substancial em manutenção e custo de energia enquanto produz uma solda forte. Folhas de metal com espessura na faixa de 0,2 a 6 mm podem ser facilmente soldadas a laser. A maioria das indústrias automotivas emprega sistema de laser de CO2 de fluxo cruzado na faixa de potência de 3 a 5 kW. Um cuidado especial deve ser tomado com a segurança pessoal. Um invólucro de segurança é obrigatório para proteção contra radiação espalhada. Devem ser usados óculos de proteção e roupas apropriadas para o tipo de laser em questão. O equipamento a laser é altamente sofisticado e caro, exigindo pessoal experiente para instalá-lo e definir parâmetros. Portanto, esse processo requer automação e tem excelente potencial para produção em alta velocidade.

Soldagem a gás oxicorte

A soldagem a gás utiliza o calor produzido por uma chama de gás para derreter o metal de adição, se usado, e o metal de base, criando assim uma solda. A soldagem a gás é um dos processos de soldagem mais antigos e versáteis, mas nos últimos anos tornou-se menos popular em aplicações industriais. Ainda é amplamente utilizado para soldagem de canos e tubos, bem como trabalhos de reparo. Um processo semelhante, geralmente chamado de corte oxicombustível, é usado para cortar metais.

A soldagem a gás utiliza o calor produzido por uma chama de gás para derreter o metal de adição, se usado, e o metal de base, criando assim uma solda. A soldagem a gás é um dos processos de soldagem mais antigos e versáteis, mas nos últimos anos tornou-se menos popular em aplicações industriais. Ainda é amplamente utilizado para soldagem de canos e tubos, bem como trabalhos de reparo. Um processo semelhante, geralmente chamado de corte oxicombustível, é usado para cortar metais.

O processo de soldagem a gás mais comum é a soldagem oxiacetileno. O equipamento é relativamente barato e simples, geralmente empregando a combustão de acetileno em oxigênio para produzir uma temperatura de chama de soldagem de cerca de 3100 °C. Oxigênio puro, em vez de ar, é usado para aumentar a temperatura da chama para permitir a fusão localizada do material da peça de trabalho. A temperatura na qual ele queima é uma função da quantidade de oxigênio presente na mistura de gases.

Gases para soldagem com oxicorte

Alguns gases comuns são:

- Acetileno – Oxigênio. Comparado com outros gases combustíveis, o oxiacetileno pode produzir a chama mais quente e concentrada. A chama de oxiacetileno também produz dióxido de carbono, que serve como gás de proteção. A chama de oxiacetileno queima a cerca de 3773 K (3500 °C; 6332 °F). Como combustível, a principal desvantagem do acetileno, em comparação com outros combustíveis, é o alto custo.

- O metilacetileno-propadieno estabilizado (MPS) tem as características de armazenamento e transporte do GLP e tem um valor calorífico um pouco menor que o do acetileno. O MPS é recomendado para aplicações de corte em particular, em vez de aplicações de soldagem.

- Hidrogênio – Oxigênio. O hidrogênio tem uma chama limpa e é bom para uso em alumínio. Ele pode ser usado a uma pressão mais alta que o acetileno e, portanto, é útil para soldagem e corte subaquático. É um bom tipo de chama para aquecer grandes quantidades de material. O hidrogênio não é usado para soldar aços e outros materiais ferrosos, porque causa a fragilização por hidrogênio. A chama de oxihidrogênio queima a 3073 K (2800 °C; 5072 °F).

Oxidante – Neutro – Reduzindo Chamas

A temperatura na qual ele queima é uma função da quantidade de oxigênio presente na mistura de gases. A figura demonstra três tipos de chamas que podem ser produzidas com misturas de oxiacetileno. A soldagem geralmente é realizada usando a configuração de chama neutra, que possui quantidades iguais de oxigênio e acetileno.

- Chama redutora. A chama redutora é a chama com pouco oxigênio e excesso de acetileno. A chama tem uma pena secundária que se estende do cone interno. Essa pluma secundária é causada pelo excesso de acetileno na mistura da chama, que altera a composição química da poça de fusão pela redução do óxido de ferro (efeito redutor) e adição de carbono (efeito carburante). Tem uma cor amarela ou amarelada devido ao carbono ou hidrocarbonetos.

- Chama neutra. A chama neutra é aquela em que a quantidade de oxigênio é exatamente suficiente para a queima, não ocorrendo oxidação nem redução. A chama é considerada neutra porque não adiciona nem subtrai significativamente quaisquer elementos da poça de fusão. Uma chama com um bom equilíbrio de oxigênio é azul claro.

- Chama oxidante. A chama oxidante é a chama produzida com uma quantidade excessiva de oxigênio. Quando a quantidade de oxigênio aumenta, a chama diminui, sua cor escurece e ela sibila e ruge. Como, como o próprio nome sugere, oxida a superfície do metal, essa chama tem um efeito prejudicial nas propriedades das ligas ferrosas. Com algumas exceções (por exemplo, solda de platina em joias), a chama oxidante geralmente é indesejável para soldagem e soldagem.

Soldagem por Fricção

Soldagem por fricção é uma forma de soldagem em estado sólido onde o calor é obtido do movimento de deslizamento mecanicamente induzido entre as peças a serem soldadas. Na soldagem em estado sólido, a junta é produzida pela aplicação de pressão sem fusão significativa de nenhuma das peças de trabalho. Como não ocorre fusão, a soldagem por fricção não é um processo de soldagem por fusão no sentido tradicional. As peças soldadas são mantidas juntas sob pressão. Geralmente, o calor de fricção é gerado pela rotação de uma parte contra a outra. Quando certa temperatura é atingida, o movimento rotacional é apreendido e a pressão aplicada solda as peças juntas. O processo de ligação é baseado na deformação ou na difusão e deformação limitada, de modo que o movimento atômico (difusão) cria novas ligações entre átomos de duas superfícies.

Soldagem por Fricção – Vantagens e Desvantagens

A combinação de tempos de junção rápidos (na ordem de alguns segundos) e entrada direta de calor na interface de solda produz zonas afetadas pelo calor relativamente pequenas. Se forem instalados dispositivos automáticos de carga e descarga, as máquinas são totalmente automáticas. Gás de proteção, fluxo e metal de adição não precisam ser usados. Este processo une com sucesso uma ampla gama de materiais semelhantes, bem como vários metais diferentes, incluindo alumínio e aço. Isso é particularmente útil na indústria aeroespacial, onde é usado para unir alumínio leve a aços de alta resistência.

Por outro lado, a peça de trabalho tem suas limitações dimensionais. FRW é restrito principalmente para barras redondas com seção transversal semelhante, peças de outras formas ainda são possíveis de manejar, mas é muito mais difícil. A soldagem por fricção geralmente usa máquina rotativa específica, que requer custos de capital mais altos.

Soldagem por Explosão

soldagem por explosão envolve a união de materiais empurrando-os sob pressão extremamente alta, que é gerada por uma detonação controlada. A energia do impacto plastifica os materiais, formando uma solda, mesmo que apenas uma quantidade limitada de calor seja gerada. Metais de alta ductilidade que têm um arranjo cúbico de átomos centrados na face e não endurecem rapidamente são os mais adequados para o processo. Estes incluem alumínio e cobre, aço inoxidável, ouro, prata e platina. Geometrias típicas produzidas incluem placas, tubos e folhas de tubos. O processo é comumente usado para soldar materiais diferentes, incluindo a ligação de alumínio a aço carbono em cascos de navios e aço inoxidável ou titânio a aço carbono em vasos de pressão petroquímicos.

Esperamos que este artigo, Soldagem – Métodos e Características, ajude você. Se sim, dê um like na barra lateral. O objetivo principal deste site é ajudar o público a aprender algumas informações interessantes e importantes sobre materiais e suas propriedades.