As ligas resistentes à corrosão, como o próprio nome indica, são ligas com maior resistência à corrosão. Alguns metais ferrosos e muitos não ferrosos e ligas são amplamente utilizados em ambientes corrosivos. Em todos os casos, depende fortemente de determinado ambiente e outras condições. Ligas resistentes à corrosão são usadas para tubulações de água e muitas aplicações químicas e industriais. No caso de ligas ferrosas, estamos falando de aços inoxidáveis e, até certo ponto, de ferros fundidos. Mas algumas ligas não ferrosas resistentes à corrosão exibem notável resistência à corrosão e, portanto, podem ser usadas para muitos propósitos especiais. Existem duas razões principais pelas quais os materiais não ferrosos são preferidos aos aços e aços inoxidáveis para muitas dessas aplicações. Por exemplo, muitos dosos metais não ferrosos e as ligas possuem uma resistência muito maior à corrosão do que os aços-liga disponíveis e os tipos de aço inoxidável. Em segundo lugar, uma alta relação resistência/peso ou alta condutividade térmica e elétrica pode fornecer uma vantagem distinta sobre uma liga ferrosa.

As ligas resistentes à corrosão, como o próprio nome indica, são ligas com maior resistência à corrosão. Alguns metais ferrosos e muitos não ferrosos e ligas são amplamente utilizados em ambientes corrosivos. Em todos os casos, depende fortemente de determinado ambiente e outras condições. Ligas resistentes à corrosão são usadas para tubulações de água e muitas aplicações químicas e industriais. No caso de ligas ferrosas, estamos falando de aços inoxidáveis e, até certo ponto, de ferros fundidos. Mas algumas ligas não ferrosas resistentes à corrosão exibem notável resistência à corrosão e, portanto, podem ser usadas para muitos propósitos especiais. Existem duas razões principais pelas quais os materiais não ferrosos são preferidos aos aços e aços inoxidáveis para muitas dessas aplicações. Por exemplo, muitos dosos metais não ferrosos e as ligas possuem uma resistência muito maior à corrosão do que os aços-liga disponíveis e os tipos de aço inoxidável. Em segundo lugar, uma alta relação resistência/peso ou alta condutividade térmica e elétrica pode fornecer uma vantagem distinta sobre uma liga ferrosa.

Tipos de ligas resistentes à corrosão

Quatro metais não ferrosos comuns usados por suas propriedades de resistência à corrosão bem documentadas são:

-

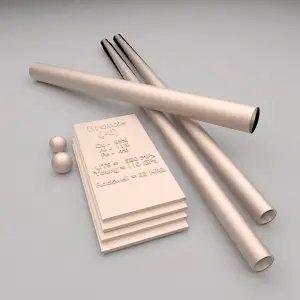

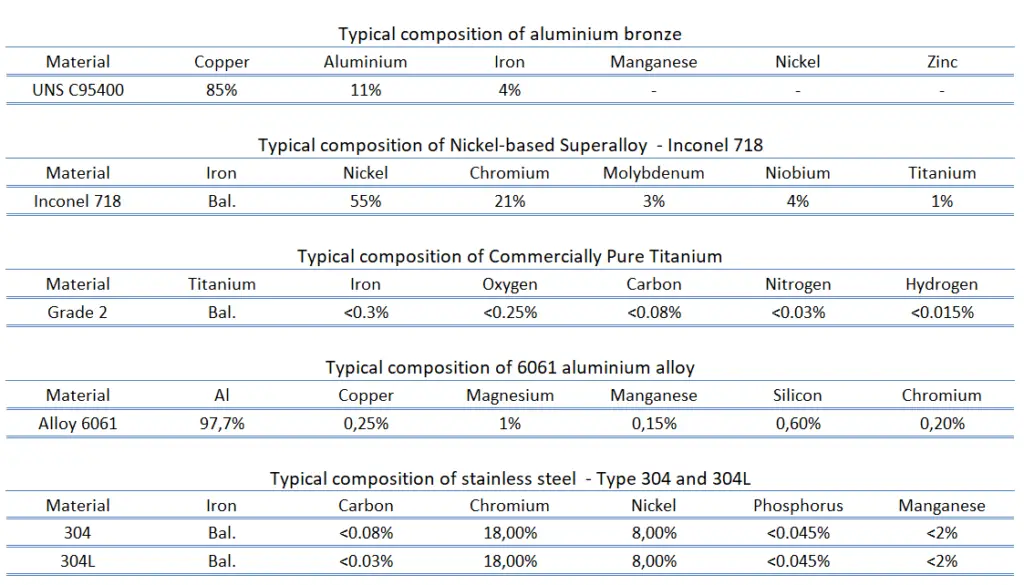

Nibral Propeller (níquel alumínio bronze) Fonte: generalpropeller.com Cobre. O cobre não reage com a água, mas reage lentamente com o oxigênio atmosférico para formar uma camada de óxido de cobre marrom-escuro que, ao contrário da ferrugem que se forma no ferro no ar úmido, protege o metal subjacente de mais corrosão (passivação). Ligas de níquel de cobre e bronze de alumínio demonstram resistência superior à corrosão por água salgada. Por exemplo, os cuproníquel são ligas de cobre-níquel que contêm tipicamente de 60 a 90 por cento de cobre e níquel como o principal elemento de liga. As duas ligas principais são 90/10 e 70/30. Outros elementos de reforço, como manganês e ferro, também podem estar contidos. Cuproníquel têm excelente resistência à corrosão causada pela água do mar. Apesar de seu alto teor de cobre, o cuproníquel é prateado. A adição de níquel ao cobre também melhora a força e a resistência à corrosão, mas a boa ductilidade é mantida. Cupronickels podem ser usados em muitas aplicações marítimas, como para hélices e eixos de hélices. Como as ligas de cuproníquel têm resistência inerente à macroincrustação, boa resistência à tração, excelente ductilidade quando recozidas, alta condutividade térmica e características de expansão, elas podem ser usadas para trocadores de calor, como condensadores de turbinas a vapor, resfriadores de óleo, sistemas auxiliares de resfriamento e pré-aquecimento de alta pressão. -aquecedores em usinas nucleares e de combustível fóssil. Outro material resistente à corrosão muito comum é um bronze de alumínio, que possui excelente resistência à corrosão, especialmente em água do mar e ambientes semelhantes, onde as ligas geralmente superam muitos aços inoxidáveis. Sua excelente resistência à corrosão resulta do alumínio nas ligas, que reage com o oxigênio atmosférico para formar uma camada superficial fina e resistente de alumina (óxido de alumínio) que atua como uma barreira à corrosão da liga rica em cobre. Eles são encontrados em formas forjadas e fundidas. Bronzes de alumínio são geralmente de cor dourada. Bronzes de alumínio são usados em aplicações de água do mar que incluem:

- Serviços gerais relacionados com a água do mar

- rolamentos

- acessórios para tubos

- Bombas e componentes de válvulas

- Trocadores de calor

Níquel. O níquel é um metal lustroso branco prateado com um leve tom dourado. O níquel é um dos elementos de liga mais comuns. Cerca de 65% da produção de níquel é usada em aços inoxidáveis. Como o níquel não forma nenhum composto de carboneto no aço, ele permanece em solução na ferrita, fortalecendo e endurecendo a fase de ferrita. Os aços com níquel são facilmente tratados termicamente porque o níquel reduz a taxa crítica de resfriamento. Ligas à base de níquel (por exemplo, ligas Fe-Cr-Ni(Mo)) exibem excelente ductilidade e tenacidade, mesmo em altos níveis de resistência e essas propriedades são mantidas até baixas temperaturas. O níquel e suas ligas são altamente resistentes à corrosão em diversos ambientes, principalmente os básicos (alcalinos). O níquel também reduz a expansão térmica para melhor estabilidade dimensional. O níquel é o elemento base das superligas. Esses metais têm excelente resistência à deformação por fluência térmica e mantêm sua rigidez, resistência, tenacidade e estabilidade dimensional em temperaturas muito mais altas do que os outros materiais estruturais aeroespaciais. Por exemplo, Inconel é uma marca registrada da Special Metals para uma família de superligas austeníticas à base de níquel-cromo. Inconel 718 é um superliga à base de níquel que possui propriedades de alta resistência e resistência a temperaturas elevadas. Também demonstra notável proteção contra corrosão e oxidação. Eles foram inicialmente desenvolvidos para uso em turbocompressores de motores a pistão de aeronaves. Hoje, a aplicação mais comum é em componentes de turbinas de aeronaves, que devem resistir à exposição a ambientes fortemente oxidantes e altas temperaturas por períodos de tempo razoáveis.

Níquel. O níquel é um metal lustroso branco prateado com um leve tom dourado. O níquel é um dos elementos de liga mais comuns. Cerca de 65% da produção de níquel é usada em aços inoxidáveis. Como o níquel não forma nenhum composto de carboneto no aço, ele permanece em solução na ferrita, fortalecendo e endurecendo a fase de ferrita. Os aços com níquel são facilmente tratados termicamente porque o níquel reduz a taxa crítica de resfriamento. Ligas à base de níquel (por exemplo, ligas Fe-Cr-Ni(Mo)) exibem excelente ductilidade e tenacidade, mesmo em altos níveis de resistência e essas propriedades são mantidas até baixas temperaturas. O níquel e suas ligas são altamente resistentes à corrosão em diversos ambientes, principalmente os básicos (alcalinos). O níquel também reduz a expansão térmica para melhor estabilidade dimensional. O níquel é o elemento base das superligas. Esses metais têm excelente resistência à deformação por fluência térmica e mantêm sua rigidez, resistência, tenacidade e estabilidade dimensional em temperaturas muito mais altas do que os outros materiais estruturais aeroespaciais. Por exemplo, Inconel é uma marca registrada da Special Metals para uma família de superligas austeníticas à base de níquel-cromo. Inconel 718 é um superliga à base de níquel que possui propriedades de alta resistência e resistência a temperaturas elevadas. Também demonstra notável proteção contra corrosão e oxidação. Eles foram inicialmente desenvolvidos para uso em turbocompressores de motores a pistão de aeronaves. Hoje, a aplicação mais comum é em componentes de turbinas de aeronaves, que devem resistir à exposição a ambientes fortemente oxidantes e altas temperaturas por períodos de tempo razoáveis.- Titânio. O titânio puro é mais forte que os aços comuns de baixo teor de carbono, mas 45% mais leve. Também é duas vezes mais forte que as ligas de alumínio fracas, mas apenas 60% mais pesadas. As duas propriedades mais úteis do metal são a resistência à corrosão e a relação resistência-densidade, o mais alto de qualquer elemento metálico. A resistência à corrosão das ligas de titânio em temperaturas normais é excepcionalmente alta. A resistência à corrosão do titânio é baseada na formação de uma camada de óxido protetora estável. Embora o titânio “comercialmente puro” tenha propriedades mecânicas aceitáveis e tenha sido usado para implantes ortopédicos e dentários, para a maioria das aplicações o titânio é ligado com pequenas quantidades de alumínio e vanádio, tipicamente 6% e 4%, respectivamente, em peso. Esta mistura tem uma solubilidade sólida que varia drasticamente com a temperatura, permitindo que ela sofra um reforço de precipitação. ligas de titânio são metais que contêm uma mistura de titânio e outros elementos químicos. Essas ligas têm resistência à tração e tenacidade muito altas (mesmo em temperaturas extremas). Eles são leves, têm extraordinária resistência à corrosão e a capacidade de suportar temperaturas extremas. Por exemplo, o titânio comercialmente puro grau 2 é muito semelhante ao grau 1, mas tem maior resistência do que o grau 1 e excelentes propriedades de conformação a frio. Ele fornece excelentes propriedades de soldagem e tem excelente resistência à oxidação e corrosão. Este grau de titânio é o grau mais comum da indústria de titânio comercialmente puro. É a escolha principal para muitos campos de aplicações:

-

- Aeroespacial

- Automotivo

- Processamento químico e fabricação de clorato

- Dessalinização

- Geração de energia

- Alumínio. Em geral, as ligas de alumínio são caracterizadas por uma densidade relativamente baixa (2,7 g/cm3 em comparação com 7,9 g/cm3 para o aço), altas condutividades elétrica e térmica e resistência à corrosão em alguns ambientes comuns, incluindo a atmosfera ambiente . Sua resistência à corrosão depende fortemente de determinada liga. Por exemplo, o duralumínio é devido à presença de cobre suscetível à corrosão, enquanto a liga 6061 permanece resistente à corrosão mesmo quando a superfície é desgastada. Em temperaturas mais altas e em ambientes agressivos, as ligas de alumínio apresentam baixa resistência à corrosão e também sofrem trincas por corrosão sob tensão.

Aços Inoxidáveis - Ligas Ferrosas Resistentes à Corrosão

Embora estejamos discutindo principalmente ligas não ferrosas resistentes à corrosão, temos que mencionar os aços inoxidáveis. Os aços inoxidáveis são definidos como aços de baixo teor de carbono com pelo menos 10,5% de cromo com ou sem outros elementos de liga e um máximo de 1,2% de carbono em massa. Os aços inoxidáveis, também conhecidos como aços inox ou inox do francês inoxydable (inoxidáveis), são ligas de aço, muito conhecidas por sua resistência à corrosão, que aumenta com o aumento do teor de cromo. A resistência à corrosão também pode ser aumentada por adições de níquel e molibdênio.

Os aços inoxidáveis austeníticos têm a melhor resistência à corrosão de todos os aços inoxidáveis e possuem excelentes propriedades criogênicas e boa resistência a altas temperaturas. Eles possuem uma microestrutura cúbica de face centrada (FCC) que não é magnética e podem ser facilmente soldados. Esta estrutura cristalina da austenita é obtida por adições suficientes dos elementos estabilizadores da austenita níquel, manganês e nitrogênio. O aço inoxidável austenítico é a maior família de aços inoxidáveis, representando cerca de dois terços de toda a produção de aço inoxidável.

Os aços inoxidáveis austeníticos têm a melhor resistência à corrosão de todos os aços inoxidáveis e possuem excelentes propriedades criogênicas e boa resistência a altas temperaturas. Eles possuem uma microestrutura cúbica de face centrada (FCC) que não é magnética e podem ser facilmente soldados. Esta estrutura cristalina da austenita é obtida por adições suficientes dos elementos estabilizadores da austenita níquel, manganês e nitrogênio. O aço inoxidável austenítico é a maior família de aços inoxidáveis, representando cerca de dois terços de toda a produção de aço inoxidável.

A resistência dessas ligas metálicas aos efeitos químicos dos agentes corrosivos é baseada na passivação. Para que a passivação ocorra e permaneça estável, a liga Fe-Cr deve ter um teor mínimo de cromo de cerca de 10,5% em peso, acima do qual a passividade pode ocorrer e abaixo do qual é impossível. Força e resistência à corrosão do aço inoxidável muitas vezes o tornam o material de escolha em equipamentos de transporte e processamento, peças de motores e armas de fogo. A maioria das aplicações estruturais ocorre nas indústrias química e de engenharia de energia, que respondem por mais de um terço do mercado de produtos de aço inoxidável. A ampla variedade de aplicações inclui vasos de reatores nucleares, trocadores de calor.

Rachaduras por corrosão sob tensão

Um dos problemas metalúrgicos mais sérios e que é uma grande preocupação na indústria nuclear é o cracking por corrosão sob tensão (SCC). A trinca por corrosão sob tensão resulta da ação combinada de uma tensão de tração aplicada e um ambiente corrosivo, ambas as influências são necessárias. SCC é um tipo de ataque corrosivo intergranular que ocorre nos contornos de grão sob tensão de tração. Os aços de baixa liga são menos suscetíveis do que os aços de alta liga, mas estão sujeitos a SCC em água contendo íons cloreto. As ligas à base de níquel, no entanto, não são afetadas por íons de cloreto ou hidróxido. Um exemplo de uma liga à base de níquel que é resistente à corrosão sob tensão é o Inconel.

Propriedades de Ligas Resistentes à Corrosão

As propriedades dos materiais são propriedades intensivas, ou seja, independem da quantidade de massa e podem variar de um lugar para outro dentro do sistema a qualquer momento. A base da ciência dos materiais envolve estudar a estrutura dos materiais e relacioná-los com suas propriedades (mecânicas, elétricas, etc.). Uma vez que um cientista de materiais conheça essa correlação estrutura-propriedade, ele poderá estudar o desempenho relativo de um material em uma determinada aplicação. Os principais determinantes da estrutura de um material e, portanto, de suas propriedades são seus elementos químicos constituintes e a maneira como ele foi processado em sua forma final.

Densidade de Ligas Resistentes à Corrosão

A densidade do bronze de alumínio típico é de 7,45 g/cm3 (UNS C95400).

A densidade da superliga típica é de 8,22 g/cm3 (Inconel 718).

A densidade da liga de titânio típica é de 4,51 g/cm3 (Grau 2).

A densidade da liga de alumínio típica é de 2,7 g/cm3 (liga 6061).

A densidade do aço inoxidável típico é de 8,0 g/cm3 (aço 304).

A densidade é definida como a massa por unidade de volume. É uma propriedade intensiva, que é matematicamente definida como massa dividida por volume:

ρ = m/V

Em palavras, a densidade (ρ) de uma substância é a massa total (m) dessa substância dividida pelo volume total (V) ocupado por essa substância. A unidade SI padrão é quilogramas por metro cúbico (kg/m3). A unidade padrão inglesa é libras-massa por pé cúbico (lbm/ft3).

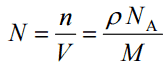

Como a densidade (ρ) de uma substância é a massa total (m) dessa substância dividida pelo volume total (V) ocupado por essa substância, é óbvio que a densidade de uma substância depende fortemente de sua massa atômica e também de a densidade do número atômico (N; átomos/cm3),

- Peso Atômico. A massa atômica é transportada pelo núcleo atômico, que ocupa apenas cerca de 10-12 do volume total do átomo ou menos, mas contém toda a carga positiva e pelo menos 99,95% da massa total do átomo. Portanto, é determinado pelo número de massa (número de prótons e nêutrons).

- Densidade de Número Atômico. A densidade de número atômico (N; átomos/cm3), que está associada aos raios atômicos, é o número de átomos de um determinado tipo por unidade de volume (V; cm3) do material. A densidade do número atômico (N; átomos/cm3) de um material puro com peso atômico ou molecular (M; gramas/mol) e a densidade do material (⍴; grama/cm3) é facilmente calculada a partir da seguinte equação usando o número de Avogadro (NA = 6,022 ×1023 átomos ou moléculas por mol):

- Estrutura de cristal. A densidade da substância cristalina é significativamente afetada por sua estrutura cristalina. A estrutura FCC, junto com seu parente hexagonal (hcp), tem o fator de empacotamento mais eficiente (74%). Metais contendo estruturas FCC incluem austenita, alumínio, cobre, chumbo, prata, ouro, níquel, platina e tório.

Propriedades Mecânicas de Ligas Resistentes à Corrosão

Os materiais são freqüentemente escolhidos para várias aplicações porque possuem combinações desejáveis de características mecânicas. Para aplicações estruturais, as propriedades do material são cruciais e os engenheiros devem levá-las em consideração.

Resistência de Ligas Resistentes à Corrosão

Na mecânica dos materiais, a resistência de um material é sua capacidade de suportar uma carga aplicada sem falha ou deformação plástica. A resistência dos materiais considera basicamente a relação entre as cargas externas aplicadas a um material e a deformação resultante ou mudança nas dimensões do material. A resistência de um material é sua capacidade de suportar essa carga aplicada sem falha ou deformação plástica.

Resistência à tração

A resistência à tração final do bronze de alumínio – UNS C95400 é de cerca de 550 MPa.

A resistência à tração final da superliga – Inconel 718 depende do processo de tratamento térmico, mas é de cerca de 1200 MPa.

A resistência à tração final do titânio comercialmente puro – Grau 2 é de cerca de 340 MPa.

A resistência à tração final da liga de alumínio 6061 depende muito do temperamento do material, mas para o temperamento T6 é de cerca de 290 MPa.

A máxima resistência à tração do aço inoxidável – tipo 304 é de 515 MPa.

A resistência à tração final é o máximo na curva de tensão-deformação de engenharia. Isso corresponde à tensão máxima que pode ser sustentado por uma estrutura em tensão. A resistência à tração final é muitas vezes abreviada para “resistência à tração” ou mesmo para “o máximo”. Se essa tensão for aplicada e mantida, ocorrerá fratura. Freqüentemente, esse valor é significativamente maior do que o limite de escoamento (até 50 a 60 por cento a mais do que o rendimento de alguns tipos de metais). Quando um material dúctil atinge sua resistência máxima, ele sofre estricção onde a área da seção transversal é reduzida localmente. A curva tensão-deformação não contém tensão maior do que a resistência máxima. Mesmo que as deformações possam continuar a aumentar, a tensão geralmente diminui após o limite de resistência ter sido alcançado. É uma propriedade intensiva; portanto, seu valor não depende do tamanho do corpo de prova. Porém, depende de outros fatores, como o preparo do corpo de prova, temperatura do ambiente de teste e do material. A resistência máxima à tração varia de 50 MPa para um alumínio até 3000 MPa para aços de alta resistência.

A resistência à tração final é o máximo na curva de tensão-deformação de engenharia. Isso corresponde à tensão máxima que pode ser sustentado por uma estrutura em tensão. A resistência à tração final é muitas vezes abreviada para “resistência à tração” ou mesmo para “o máximo”. Se essa tensão for aplicada e mantida, ocorrerá fratura. Freqüentemente, esse valor é significativamente maior do que o limite de escoamento (até 50 a 60 por cento a mais do que o rendimento de alguns tipos de metais). Quando um material dúctil atinge sua resistência máxima, ele sofre estricção onde a área da seção transversal é reduzida localmente. A curva tensão-deformação não contém tensão maior do que a resistência máxima. Mesmo que as deformações possam continuar a aumentar, a tensão geralmente diminui após o limite de resistência ter sido alcançado. É uma propriedade intensiva; portanto, seu valor não depende do tamanho do corpo de prova. Porém, depende de outros fatores, como o preparo do corpo de prova, temperatura do ambiente de teste e do material. A resistência máxima à tração varia de 50 MPa para um alumínio até 3000 MPa para aços de alta resistência.

Força de Rendimento

A resistência ao escoamento do bronze de alumínio – UNS C95400 é de cerca de 250 MPa.

O limite de escoamento da superliga – Inconel 718 depende do processo de tratamento térmico, mas é de cerca de 1030 MPa.

A resistência ao escoamento do titânio comercialmente puro – Grau 2 é de cerca de 300 MPa.

A resistência ao escoamento da liga de alumínio 6061 depende muito do temperamento do material, mas para o temperamento T6 é de cerca de 240 MPa.

O limite de escoamento do aço inoxidável – tipo 304 é de 205 MPa.

O ponto de escoamento é o ponto em uma curva tensão-deformação que indica o limite do comportamento elástico e o início do comportamento plástico. Força de rendimento ou tensão de escoamento é a propriedade do material definida como a tensão na qual um material começa a se deformar plasticamente, enquanto o ponto de escoamento é o ponto onde começa a deformação não linear (elástica + plástica). Antes do ponto de escoamento, o material se deformará elasticamente e retornará à sua forma original quando a tensão aplicada for removida. Uma vez ultrapassado o ponto de escoamento, alguma fração da deformação será permanente e irreversível. Alguns aços e outros materiais exibem um comportamento denominado fenômeno do ponto de escoamento. As resistências ao escoamento variam de 35 MPa para um alumínio de baixa resistência a mais de 1400 MPa para aços de resistência muito alta.

Módulo de elasticidade de Young

O módulo de elasticidade de Young do bronze de alumínio – UNS C95400 é de cerca de 110 GPa.

O módulo de elasticidade de Young da superliga – Inconel 718 é de 200 GPa.

O módulo de elasticidade de Young do titânio comercialmente puro – Grau 2 é de cerca de 105 GPa.

O módulo de elasticidade de Young da liga de alumínio 6061 é de cerca de 69 GPa.

O módulo de elasticidade do aço inoxidável de Young – tipo 304 e 304L é de 193 GPa.

O módulo de elasticidade de Young é o módulo de elasticidade para tensão de tração e compressão no regime de elasticidade linear de uma deformação uniaxial e geralmente é avaliado por ensaios de tração. Até uma tensão limite, um corpo poderá recuperar suas dimensões com a retirada da carga. As tensões aplicadas fazem com que os átomos em um cristal se movam de sua posição de equilíbrio. Todos os átomos são deslocados na mesma quantidade e ainda mantêm sua geometria relativa. Quando as tensões são removidas, todos os átomos retornam às suas posições originais e nenhuma deformação permanente ocorre. De acordo com a lei de Hooke, a tensão é proporcional à deformação (na região elástica), e a inclinação é o módulo de Young. O módulo de Young é igual à tensão longitudinal dividida pela deformação.

Dureza de Ligas Resistentes à Corrosão

A dureza Brinell do bronze de alumínio – UNS C95400 é de aproximadamente 170 MPa.

A dureza Brinell da superliga – Inconel 718 depende do processo de tratamento térmico, mas é de aproximadamente 330 MPa.

A dureza Rockwell do titânio comercialmente puro – Grau 2 é de aproximadamente 80 HRB.

A dureza Brinell da liga de alumínio 6061 depende muito da têmpera do material, mas para a têmpera T6 é de aproximadamente 95 MPa.

A dureza Brinell do aço inoxidável – tipo 304 é de aproximadamente 201 MPa.

O teste de dureza Rockwell é um dos testes de dureza de indentação mais comuns, que foi desenvolvido para testes de dureza. Em contraste com o teste Brinell, o testador Rockwell mede a profundidade de penetração de um penetrador sob uma grande carga (carga principal) em comparação com a penetração feita por uma pré-carga (carga menor). A carga menor estabelece a posição zero. A carga principal é aplicada e, em seguida, removida, mantendo a carga secundária. A diferença entre a profundidade de penetração antes e depois da aplicação da carga principal é usada para calcular o número de dureza Rockwell. Ou seja, a profundidade de penetração e a dureza são inversamente proporcionais. A principal vantagem da dureza Rockwell é sua capacidade de exibir valores de dureza diretamente. O resultado é um número adimensional anotado como HRA, HRB, HRC, etc., onde a última letra é a respectiva escala Rockwell.

O teste Rockwell C é realizado com um penetrador Brale (cone de diamante de 120°) e uma carga maior de 150kg.

Propriedades Térmicas de Ligas Resistentes à Corrosão

As propriedades térmicas dos materiais referem-se à resposta dos materiais às mudanças de temperatura e à aplicação de calor. À medida que um sólido absorve energia na forma de calor, sua temperatura aumenta e suas dimensões aumentam. Mas diferentes materiais reagem à aplicação de calor de forma diferente.

A capacidade térmica, a expansão térmica e a condutividade térmica são propriedades frequentemente críticas no uso prático de sólidos.

Ponto de Fusão de Ligas Resistentes à Corrosão

O ponto de fusão do bronze de alumínio – UNS C95400 é de cerca de 1030°C.

O ponto de fusão da superliga – aço Inconel 718 é em torno de 1400°C.

O ponto de fusão do titânio comercialmente puro – Grau 2 é de cerca de 1660°C.

O ponto de fusão da liga de alumínio 6061 é de cerca de 600°C.

O ponto de fusão do aço inoxidável – aço tipo 304 é de cerca de 1450°C.

Em geral, a fusão é uma mudança de fase de uma substância da fase sólida para a fase líquida. O ponto de fusão de uma substância é a temperatura na qual ocorre essa mudança de fase. O ponto de fusão também define uma condição na qual o sólido e o líquido podem existir em equilíbrio.

Condutividade Térmica de Ligas Resistentes à Corrosão

A condutividade térmica do bronze de alumínio – UNS C95400 é de 59 W/(mK).

A condutividade térmica da superliga – Inconel 718 é de 6,5 W/(mK).

A condutividade térmica do titânio comercialmente puro – Grau 2 é de 16 W/(mK).

A condutividade térmica da liga de alumínio 6061 é de 150 W/(mK).

A condutividade térmica do aço inoxidável – tipo 304 é de 20 W/(mK).

As características de transferência de calor de um material sólido são medidas por uma propriedade chamada condutividade térmica, k (ou λ), medida em W/mK. É uma medida da capacidade de uma substância de transferir calor através de um material por condução. Observe que a lei de Fourier se aplica a toda matéria, independentemente de seu estado (sólido, líquido ou gasoso), portanto, também é definida para líquidos e gases.

A condutividade térmica da maioria dos líquidos e sólidos varia com a temperatura. Para vapores, também depende da pressão. Em geral:

A maioria dos materiais são quase homogêneos, portanto podemos geralmente escrever k = k (T). Definições semelhantes estão associadas às condutividades térmicas nas direções y e z (ky, kz), mas para um material isotrópico a condutividade térmica é independente da direção de transferência, kx = ky = kz = k.

Departamento de Energia dos EUA, Ciência de Materiais. DOE Fundamentals Handbook, Volume 1 e 2. Janeiro de 1993.

Departamento de Energia dos EUA, Ciência de Materiais. DOE Fundamentals Handbook, Volume 2 e 2. Janeiro de 1993.

William D. Callister, David G. Rethwisch. Ciência e Engenharia de Materiais: Uma Introdução 9ª Edição, Wiley; 9 edição (4 de dezembro de 2013), ISBN-13: 978-1118324578.

Eberhart, Mark (2003). Por que as coisas quebram: entendendo o mundo pela maneira como ele se desfaz. Harmonia. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introdução à Termodinâmica dos Materiais (4ª ed.). Editora Taylor e Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Uma Introdução à Ciência dos Materiais. Princeton University Press. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Materiais: engenharia, ciência, processamento e design (1ª ed.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introdução à Engenharia Nuclear, 3ª ed., Prentice-Hall, 2001, ISBN: 0-201-82498-1.

Esperamos que este artigo, Ligas resistentes à corrosão, o ajude. Se sim, dê um like na barra lateral. O objetivo principal deste site é ajudar o público a aprender algumas informações interessantes e importantes sobre materiais e suas propriedades.