As ligas resistentes à corrosão, como o próprio nome indica, são ligas com maior resistência à corrosão. Alguns metais ferrosos e muitos não ferrosos e ligas são amplamente utilizados em ambientes corrosivos. Em todos os casos, depende fortemente de determinado ambiente e outras condições. Ligas resistentes à corrosão são usadas para tubulações de água e muitas aplicações químicas e industriais. No caso de ligas ferrosas, estamos falando de aços inoxidáveis e, até certo ponto, de ferros fundidos. Mas algumas ligas não ferrosas resistentes à corrosão exibem notável resistência à corrosão e, portanto, podem ser usadas para muitos propósitos especiais. Existem duas razões principais pelas quais os materiais não ferrosos são preferidos aos aços e aços inoxidáveis para muitas dessas aplicações. Por exemplo, muitos dosos metais não ferrosos e as ligas possuem uma resistência muito maior à corrosão do que os aços-liga disponíveis e os tipos de aço inoxidável. Em segundo lugar, uma alta relação resistência/peso ou alta condutividade térmica e elétrica pode fornecer uma vantagem distinta sobre uma liga ferrosa.

As ligas resistentes à corrosão, como o próprio nome indica, são ligas com maior resistência à corrosão. Alguns metais ferrosos e muitos não ferrosos e ligas são amplamente utilizados em ambientes corrosivos. Em todos os casos, depende fortemente de determinado ambiente e outras condições. Ligas resistentes à corrosão são usadas para tubulações de água e muitas aplicações químicas e industriais. No caso de ligas ferrosas, estamos falando de aços inoxidáveis e, até certo ponto, de ferros fundidos. Mas algumas ligas não ferrosas resistentes à corrosão exibem notável resistência à corrosão e, portanto, podem ser usadas para muitos propósitos especiais. Existem duas razões principais pelas quais os materiais não ferrosos são preferidos aos aços e aços inoxidáveis para muitas dessas aplicações. Por exemplo, muitos dosos metais não ferrosos e as ligas possuem uma resistência muito maior à corrosão do que os aços-liga disponíveis e os tipos de aço inoxidável. Em segundo lugar, uma alta relação resistência/peso ou alta condutividade térmica e elétrica pode fornecer uma vantagem distinta sobre uma liga ferrosa.

Usos de Ligas Resistentes à Corrosão – Aplicação

Quatro metais não ferrosos comuns usados por suas propriedades de resistência à corrosão bem documentadas são:

-

Nibral Propeller (níquel alumínio bronze) Fonte: generalpropeller.com Cobre. O cobre não reage com a água, mas reage lentamente com o oxigênio atmosférico para formar uma camada de óxido de cobre marrom-escuro que, ao contrário da ferrugem que se forma no ferro no ar úmido, protege o metal subjacente de mais corrosão (passivação). Ligas de níquel de cobre e bronze de alumínio demonstram resistência superior à corrosão por água salgada. Por exemplo, os cuproníquel são ligas de cobre-níquel que contêm tipicamente de 60 a 90 por cento de cobre e níquel como o principal elemento de liga. As duas ligas principais são 90/10 e 70/30. Outros elementos de reforço, como manganês e ferro, também podem estar contidos. Cuproníquel têm excelente resistência à corrosão causada pela água do mar. Apesar de seu alto teor de cobre, o cuproníquel é prateado. A adição de níquel ao cobre também melhora a força e a resistência à corrosão, mas a boa ductilidade é mantida. Cupronickels podem ser usados em muitas aplicações marítimas, como para hélices e eixos de hélices. Como as ligas de cuproníquel têm resistência inerente à macroincrustação, boa resistência à tração, excelente ductilidade quando recozidas, alta condutividade térmica e características de expansão, elas podem ser usadas para trocadores de calor, como condensadores de turbinas a vapor, resfriadores de óleo, sistemas auxiliares de resfriamento e pré-aquecimento de alta pressão. -aquecedores em usinas nucleares e de combustível fóssil. Outro material resistente à corrosão muito comum é um bronze de alumínio, que possui excelente resistência à corrosão, especialmente em água do mar e ambientes semelhantes, onde as ligas geralmente superam muitos aços inoxidáveis. Sua excelente resistência à corrosão resulta do alumínio nas ligas, que reage com o oxigênio atmosférico para formar uma camada superficial fina e resistente de alumina (óxido de alumínio) que atua como uma barreira à corrosão da liga rica em cobre. Eles são encontrados em formas forjadas e fundidas. Bronzes de alumínio são geralmente de cor dourada. Bronzes de alumínio são usados em aplicações de água do mar que incluem:

- Serviços gerais relacionados com a água do mar

- rolamentos

- acessórios para tubos

- Bombas e componentes de válvulas

- Trocadores de calor

Níquel. O níquel é um metal lustroso branco prateado com um leve tom dourado. O níquel é um dos elementos de liga mais comuns. Cerca de 65% da produção de níquel é usada em aços inoxidáveis. Como o níquel não forma nenhum composto de carboneto no aço, ele permanece em solução na ferrita, fortalecendo e endurecendo a fase de ferrita. Os aços com níquel são facilmente tratados termicamente porque o níquel reduz a taxa crítica de resfriamento. Ligas à base de níquel (por exemplo, ligas Fe-Cr-Ni(Mo)) exibem excelente ductilidade e tenacidade, mesmo em altos níveis de resistência e essas propriedades são mantidas até baixas temperaturas. O níquel e suas ligas são altamente resistentes à corrosão em diversos ambientes, principalmente os básicos (alcalinos). O níquel também reduz a expansão térmica para melhor estabilidade dimensional. O níquel é o elemento base das superligas. Esses metais têm excelente resistência à deformação por fluência térmica e mantêm sua rigidez, resistência, tenacidade e estabilidade dimensional em temperaturas muito mais altas do que os outros materiais estruturais aeroespaciais. Por exemplo, Inconel é uma marca registrada da Special Metals para uma família de superligas austeníticas à base de níquel-cromo. Inconel 718 é um superliga à base de níquel que possui propriedades de alta resistência e resistência a temperaturas elevadas. Também demonstra notável proteção contra corrosão e oxidação. Eles foram inicialmente desenvolvidos para uso em turbocompressores de motores a pistão de aeronaves. Hoje, a aplicação mais comum é em componentes de turbinas de aeronaves, que devem resistir à exposição a ambientes fortemente oxidantes e altas temperaturas por períodos de tempo razoáveis.

Níquel. O níquel é um metal lustroso branco prateado com um leve tom dourado. O níquel é um dos elementos de liga mais comuns. Cerca de 65% da produção de níquel é usada em aços inoxidáveis. Como o níquel não forma nenhum composto de carboneto no aço, ele permanece em solução na ferrita, fortalecendo e endurecendo a fase de ferrita. Os aços com níquel são facilmente tratados termicamente porque o níquel reduz a taxa crítica de resfriamento. Ligas à base de níquel (por exemplo, ligas Fe-Cr-Ni(Mo)) exibem excelente ductilidade e tenacidade, mesmo em altos níveis de resistência e essas propriedades são mantidas até baixas temperaturas. O níquel e suas ligas são altamente resistentes à corrosão em diversos ambientes, principalmente os básicos (alcalinos). O níquel também reduz a expansão térmica para melhor estabilidade dimensional. O níquel é o elemento base das superligas. Esses metais têm excelente resistência à deformação por fluência térmica e mantêm sua rigidez, resistência, tenacidade e estabilidade dimensional em temperaturas muito mais altas do que os outros materiais estruturais aeroespaciais. Por exemplo, Inconel é uma marca registrada da Special Metals para uma família de superligas austeníticas à base de níquel-cromo. Inconel 718 é um superliga à base de níquel que possui propriedades de alta resistência e resistência a temperaturas elevadas. Também demonstra notável proteção contra corrosão e oxidação. Eles foram inicialmente desenvolvidos para uso em turbocompressores de motores a pistão de aeronaves. Hoje, a aplicação mais comum é em componentes de turbinas de aeronaves, que devem resistir à exposição a ambientes fortemente oxidantes e altas temperaturas por períodos de tempo razoáveis.- Titânio. O titânio puro é mais forte que os aços comuns de baixo teor de carbono, mas 45% mais leve. Também é duas vezes mais forte que as ligas de alumínio fracas, mas apenas 60% mais pesadas. As duas propriedades mais úteis do metal são a resistência à corrosão e a relação resistência-densidade, o mais alto de qualquer elemento metálico. A resistência à corrosão das ligas de titânio em temperaturas normais é excepcionalmente alta. A resistência à corrosão do titânio é baseada na formação de uma camada de óxido protetora estável. Embora o titânio “comercialmente puro” tenha propriedades mecânicas aceitáveis e tenha sido usado para implantes ortopédicos e dentários, para a maioria das aplicações o titânio é ligado com pequenas quantidades de alumínio e vanádio, tipicamente 6% e 4%, respectivamente, em peso. Esta mistura tem uma solubilidade sólida que varia drasticamente com a temperatura, permitindo que ela sofra um reforço de precipitação. Ligas de titânio são metais que contêm uma mistura de titânio e outros elementos químicos. Essas ligas têm resistência à tração e tenacidade muito altas (mesmo em temperaturas extremas). Eles são leves, têm extraordinária resistência à corrosão e a capacidade de suportar temperaturas extremas. Por exemplo, o titânio comercialmente puro grau 2 é muito semelhante ao grau 1, mas tem maior resistência do que o grau 1 e excelentes propriedades de conformação a frio. Ele fornece excelentes propriedades de soldagem e tem excelente resistência à oxidação e corrosão. Este grau de titânio é o grau mais comum da indústria de titânio comercialmente puro. É a escolha principal para muitos campos de aplicações:

- Aeroespacial

- Automotivo

- Processamento químico e fabricação de clorato

- Dessalinização

- Geração de energia

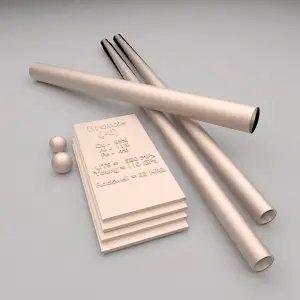

- Alumínio. Em geral, as ligas de alumínio são caracterizadas por uma densidade relativamente baixa (2,7 g/cm3 em comparação com 7,9 g/cm3 para o aço), altas condutividades elétrica e térmica e resistência à corrosão em alguns ambientes comuns, incluindo a atmosfera ambiente . Sua resistência à corrosão depende fortemente de determinada liga. Por exemplo, o duralumínio é devido à presença de cobre suscetível à corrosão, enquanto a liga 6061 permanece resistente à corrosão mesmo quando a superfície é desgastada. Em temperaturas mais altas e em ambientes agressivos, as ligas de alumínio apresentam baixa resistência à corrosão e também sofrem trincas por corrosão sob tensão.

Departamento de Energia dos EUA, Ciência de Materiais. DOE Fundamentals Handbook, Volume 1 e 2. Janeiro de 1993.

Departamento de Energia dos EUA, Ciência de Materiais. DOE Fundamentals Handbook, Volume 2 e 2. Janeiro de 1993.

William D. Callister, David G. Rethwisch. Ciência e Engenharia de Materiais: Uma Introdução 9ª Edição, Wiley; 9 edição (4 de dezembro de 2013), ISBN-13: 978-1118324578.

Eberhart, Mark (2003). Por que as coisas quebram: entendendo o mundo pela maneira como ele se desfaz. Harmonia. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introdução à Termodinâmica dos Materiais (4ª ed.). Editora Taylor e Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Uma Introdução à Ciência dos Materiais. Princeton University Press. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Materiais: engenharia, ciência, processamento e design (1ª ed.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introdução à Engenharia Nuclear, 3ª ed., Prentice-Hall, 2001, ISBN: 0-201-82498-1.

Esperamos que este artigo, Usos de ligas resistentes à corrosão – Aplicação, ajude você. Se sim, dê um like na barra lateral. O objetivo principal deste site é ajudar o público a aprender algumas informações interessantes e importantes sobre materiais e suas propriedades.