Las aleaciones resistentes a la corrosión, como su nombre lo indica, son aleaciones con mayor resistencia a la corrosión. Algunos metales y aleaciones ferrosos y muchos no ferrosos se utilizan ampliamente en entornos corrosivos. En todos los casos, depende en gran medida de cierto entorno y otras condiciones. Las aleaciones resistentes a la corrosión se utilizan para tuberías de agua y muchas aplicaciones químicas e industriales. En el caso de las aleaciones ferrosas, hablamos de aceros inoxidables y, en cierta medida, de fundiciones. Pero algunas aleaciones no ferrosas resistentes a la corrosión exhiben una notable resistencia a la corrosión y, por lo tanto, pueden usarse para muchos propósitos especiales. Hay dos razones principales por las que se prefieren los materiales no ferrosos a los aceros y aceros inoxidables para muchas de estas aplicaciones. Por ejemplo, muchos de losLos metales y aleaciones no ferrosos poseen una resistencia a la corrosión mucho mayor que los aceros aleados y los grados de acero inoxidable disponibles. En segundo lugar, una alta relación resistencia-peso o una alta conductividad térmica y eléctrica pueden proporcionar una clara ventaja sobre una aleación ferrosa.

Las aleaciones resistentes a la corrosión, como su nombre lo indica, son aleaciones con mayor resistencia a la corrosión. Algunos metales y aleaciones ferrosos y muchos no ferrosos se utilizan ampliamente en entornos corrosivos. En todos los casos, depende en gran medida de cierto entorno y otras condiciones. Las aleaciones resistentes a la corrosión se utilizan para tuberías de agua y muchas aplicaciones químicas e industriales. En el caso de las aleaciones ferrosas, hablamos de aceros inoxidables y, en cierta medida, de fundiciones. Pero algunas aleaciones no ferrosas resistentes a la corrosión exhiben una notable resistencia a la corrosión y, por lo tanto, pueden usarse para muchos propósitos especiales. Hay dos razones principales por las que se prefieren los materiales no ferrosos a los aceros y aceros inoxidables para muchas de estas aplicaciones. Por ejemplo, muchos de losLos metales y aleaciones no ferrosos poseen una resistencia a la corrosión mucho mayor que los aceros aleados y los grados de acero inoxidable disponibles. En segundo lugar, una alta relación resistencia-peso o una alta conductividad térmica y eléctrica pueden proporcionar una clara ventaja sobre una aleación ferrosa.

Usos de las aleaciones resistentes a la corrosión – Aplicación

Cuatro metales no ferrosos comunes que se utilizan por sus propiedades de resistencia a la corrosión bien documentadas son:

-

Hélice Nibral (bronce de níquel aluminio) Fuente: generalpropeller.com Cobre. El cobre no reacciona con el agua, pero reacciona lentamente con el oxígeno atmosférico para formar una capa de óxido de cobre marrón-negro que, a diferencia del óxido que se forma en el hierro en el aire húmedo, protege el metal subyacente de una mayor corrosión (pasivación). Las aleaciones de cobre-níquel y el bronce de aluminio demuestran una resistencia superior a la corrosión del agua salada. Por ejemplo, los cuproníquel son aleaciones de cobre y níquel que contienen típicamente de 60 a 90 por ciento de cobre y níquel como principal elemento de aleación. Las dos aleaciones principales son 90/10 y 70/30. También pueden contener otros elementos de refuerzo, como manganeso y hierro. Cuproníquel Tienen una excelente resistencia a la corrosión causada por el agua de mar. A pesar de su alto contenido de cobre, el cuproníquel es de color plateado. La adición de níquel al cobre también mejora la fuerza y la resistencia a la corrosión, pero se conserva una buena ductilidad. Los cuproníquel se pueden utilizar en muchas aplicaciones marinas, como las hélices y los ejes de las hélices. Dado que las aleaciones de cuproníquel tienen una resistencia inherente al macrofouling, buena resistencia a la tracción, excelente ductilidad cuando se recocen, alta conductividad térmica y características de expansión, pueden usarse para intercambiadores de calor, como en los condensadores de turbinas de vapor, enfriadores de aceite, sistemas de enfriamiento auxiliares y pre-alta presión. -calentadores en centrales nucleares y de combustibles fósiles. Otro material resistente a la corrosión muy común es un bronce de aluminio., que tiene una excelente resistencia a la corrosión, especialmente en agua de mar y entornos similares, donde las aleaciones a menudo superan a muchos aceros inoxidables. Su excelente resistencia a la corrosión se debe al aluminio de las aleaciones, que reacciona con el oxígeno atmosférico para formar una capa superficial delgada y resistente de alúmina (óxido de aluminio) que actúa como barrera a la corrosión de la aleación rica en cobre. Se encuentran en forma forjada y fundida. Los bronces de aluminio suelen ser de color dorado. Los bronces de aluminio se utilizan en aplicaciones de agua de mar que incluyen:

- Servicios generales relacionados con el agua de mar

- Aspectos

- Accesorios de tuberia

- Bombas y componentes de válvulas

- Intercambiadores de calor

Níquel. El níquel es un metal brillante de color blanco plateado con un ligero tinte dorado. El níquel es uno de los elementos de aleación más comunes. Aproximadamente el 65% de la producción de níquel se utiliza en aceros inoxidables. Debido a que el níquel no forma ningún compuesto de carburo en el acero, permanece en solución en la ferrita, fortaleciendo y endureciendo la fase de ferrita. Los aceros al níquel se tratan térmicamente fácilmente porque el níquel reduce la velocidad de enfriamiento crítica. Aleaciones a base de níquel (por ejemplo, aleaciones de Fe-Cr-Ni (Mo)) exhiben una excelente ductilidad y tenacidad, incluso a altos niveles de resistencia y estas propiedades se conservan hasta bajas temperaturas. El níquel y sus aleaciones son altamente resistentes a la corrosión en muchos ambientes, especialmente aquellos que son básicos (alcalinos). El níquel también reduce la expansión térmica para una mejor estabilidad dimensional. El níquel es el elemento base de las superaleaciones. Estos metales tienen una excelente resistencia a la deformación por fluencia térmica y conservan su rigidez, resistencia, tenacidad y estabilidad dimensional a temperaturas mucho más altas que los otros materiales estructurales aeroespaciales. Por ejemplo, Inconel es una marca registrada de Special Metals para una familia de superaleaciones austeníticas a base de níquel-cromo. Inconel 718 es unsuperaleación a base de níquel que posee propiedades de alta resistencia y resistencia a temperaturas elevadas. También demuestra una protección notable contra la corrosión y la oxidación. Inicialmente se desarrollaron para su uso en turbocompresores de motores de pistón de aviones. Hoy en día, la aplicación más común es en componentes de turbinas de aviones, que deben resistir la exposición a entornos muy oxidantes y altas temperaturas durante períodos de tiempo razonables.

Níquel. El níquel es un metal brillante de color blanco plateado con un ligero tinte dorado. El níquel es uno de los elementos de aleación más comunes. Aproximadamente el 65% de la producción de níquel se utiliza en aceros inoxidables. Debido a que el níquel no forma ningún compuesto de carburo en el acero, permanece en solución en la ferrita, fortaleciendo y endureciendo la fase de ferrita. Los aceros al níquel se tratan térmicamente fácilmente porque el níquel reduce la velocidad de enfriamiento crítica. Aleaciones a base de níquel (por ejemplo, aleaciones de Fe-Cr-Ni (Mo)) exhiben una excelente ductilidad y tenacidad, incluso a altos niveles de resistencia y estas propiedades se conservan hasta bajas temperaturas. El níquel y sus aleaciones son altamente resistentes a la corrosión en muchos ambientes, especialmente aquellos que son básicos (alcalinos). El níquel también reduce la expansión térmica para una mejor estabilidad dimensional. El níquel es el elemento base de las superaleaciones. Estos metales tienen una excelente resistencia a la deformación por fluencia térmica y conservan su rigidez, resistencia, tenacidad y estabilidad dimensional a temperaturas mucho más altas que los otros materiales estructurales aeroespaciales. Por ejemplo, Inconel es una marca registrada de Special Metals para una familia de superaleaciones austeníticas a base de níquel-cromo. Inconel 718 es unsuperaleación a base de níquel que posee propiedades de alta resistencia y resistencia a temperaturas elevadas. También demuestra una protección notable contra la corrosión y la oxidación. Inicialmente se desarrollaron para su uso en turbocompresores de motores de pistón de aviones. Hoy en día, la aplicación más común es en componentes de turbinas de aviones, que deben resistir la exposición a entornos muy oxidantes y altas temperaturas durante períodos de tiempo razonables.- El titanio. El titanio puro es más resistente que los aceros comunes con bajo contenido de carbono, pero un 45% más ligero. También es dos veces más fuerte que las aleaciones de aluminio débiles, pero solo un 60% más pesado. Las dos propiedades más útiles del metal son la resistencia a la corrosión y la relación fuerza-densidad, el más alto de cualquier elemento metálico. La resistencia a la corrosión de las aleaciones de titanio a temperaturas normales es inusualmente alta. La resistencia a la corrosión del titanio se basa en la formación de una capa de óxido protectora estable. Aunque el titanio «comercialmente puro» tiene propiedades mecánicas aceptables y se ha utilizado para implantes ortopédicos y dentales, para la mayoría de las aplicaciones el titanio se alea con pequeñas cantidades de aluminio y vanadio, típicamente 6% y 4% respectivamente, en peso. Esta mezcla tiene una solubilidad sólida que varía drásticamente con la temperatura, lo que le permite experimentar un fortalecimiento por precipitación. Aleaciones de titanio son metales que contienen una mezcla de titanio y otros elementos químicos. Estas aleaciones tienen una resistencia a la tracción y una tenacidad muy altas (incluso a temperaturas extremas). Son livianos, tienen una extraordinaria resistencia a la corrosión y la capacidad de soportar temperaturas extremas. Por ejemplo, el titanio comercialmente puro de grado 2 es muy similar al grado 1, pero tiene mayor resistencia que el grado 1 y excelentes propiedades de conformado en frío. Proporciona excelentes propiedades de soldadura y tiene una excelente resistencia a la oxidación y la corrosión. Este grado de titanio es el grado más común de la industria del titanio comercialmente puro. Es la mejor opción para muchos campos de aplicaciones:

- Aeroespacial

- Automotor

- Procesamiento químico y fabricación de clorato

- Desalinización

- Generación de energía

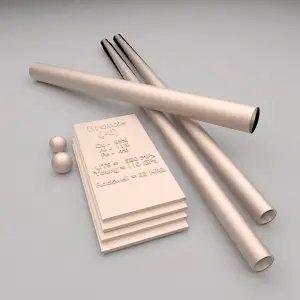

- Aluminio. En general, las aleaciones de aluminio se caracterizan por una densidad relativamente baja (2,7 g/cm3 en comparación con 7,9 g/cm3 del acero), conductividades eléctricas y térmicas elevadas y resistencia a la corrosión en algunos entornos habituales, incluida la atmósfera ambiental. Su resistencia a la corrosión depende en gran medida de cierta aleación. Por ejemplo, el duraluminio se debe a la presencia de cobre susceptible a la corrosión, mientras que la aleación 6061 permanece resistente a la corrosión incluso cuando la superficie está desgastada. A temperaturas más altas y en entornos agresivos, las aleaciones de aluminio tienen poca resistencia a la corrosión y también sufren de agrietamiento por corrosión bajo tensión.

Esperamos que este artículo, Usos de aleaciones resistentes a la corrosión – Aplicación , lo ayude. Si es así, danos un me gusta en la barra lateral. El objetivo principal de este sitio web es ayudar al público a conocer información importante e interesante sobre los materiales y sus propiedades.