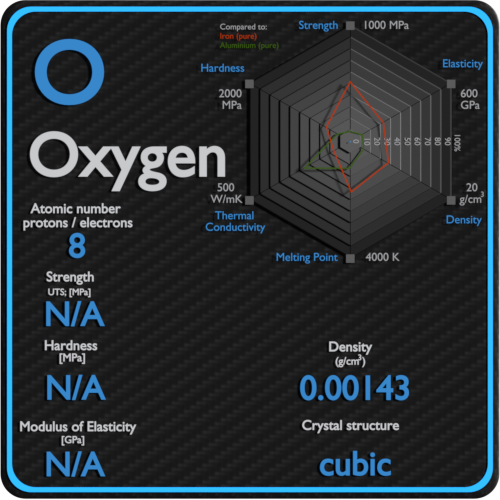

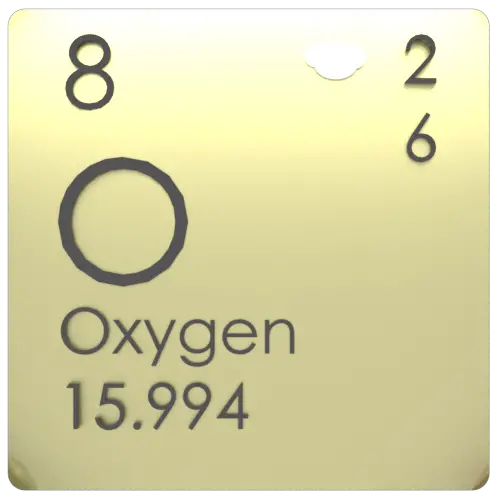

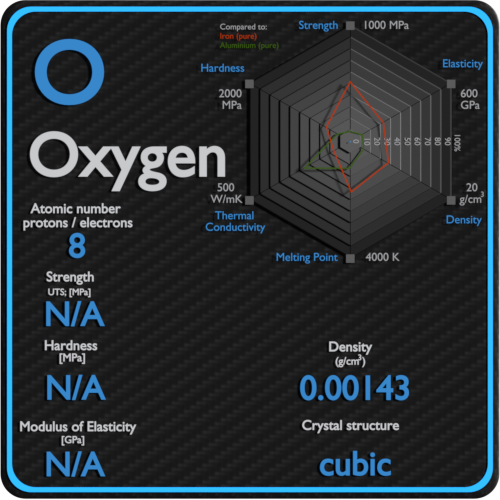

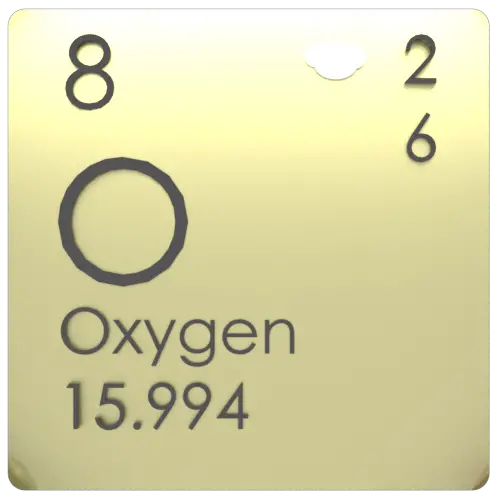

Acerca del Oxígeno

El oxígeno es un gas reactivo incoloro e inodoro, el elemento químico del número atómico 8 y el componente vital del aire. Es un miembro del grupo calcógeno en la tabla periódica, un no metal altamente reactivo y un agente oxidante que forma fácilmente óxidos con la mayoría de los elementos así como con otros compuestos. En masa, el oxígeno es el tercer elemento más abundante en el universo, después del hidrógeno y el helio.

Resistencia del Oxígeno

En mecánica de materiales, la resistencia de un material es su capacidad para soportar una carga aplicada sin fallas ni deformaciones plásticas. La resistencia de los materiales básicamente considera la relación entre las cargas externas aplicadas a un material y la deformación resultante o cambio en las dimensiones del material. Al diseñar estructuras y máquinas, es importante considerar estos factores, a fin de que el material seleccionado tenga la resistencia adecuada para resistir las cargas o fuerzas aplicadas y conservar su forma original. La resistencia de un material es su capacidad para soportar esta carga aplicada sin fallas ni deformaciones plásticas.

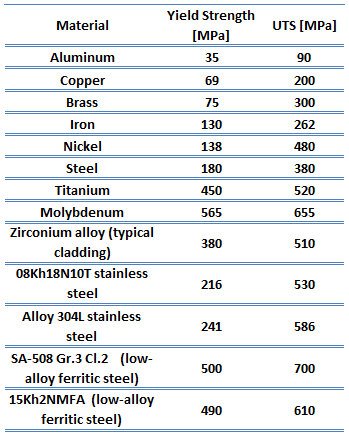

Para la tensión de tracción, la capacidad de un material o estructura para soportar cargas que tienden a alargarse se conoce como resistencia máxima a la tracción (UTS). El límite elástico o límite elástico es la propiedad del material definida como el esfuerzo en el que un material comienza a deformarse plásticamente, mientras que el límite elástico es el punto donde comienza la deformación no lineal (elástica + plástica).

Resistencia máxima a la tracción del Oxígeno

La resistencia máxima a la tracción del Oxígeno es N / A.

Límite de elastacidad de Oxígeno

El límite elástico del Oxígeno es N / A.

Módulo de elasticidad del Oxígeno

El módulo de Young del Oxígeno es N / A.

El módulo de elasticidad de cizallamiento del Oxígeno es N / A.

El módulo de elasticidad volumétrico del Oxígeno es N / A.

Dureza del Oxígeno

En la ciencia de los materiales, la dureza es la capacidad de resistir la hendidura de la superficie ( deformación plástica localizada ) y el rayado . La prueba de dureza Brinell es una de las pruebas de dureza por indentación, que se ha desarrollado para las pruebas de dureza. En las pruebas Brinell, se fuerza un penetrador esférico duro bajo una carga específica en la superficie del metal que se va a probar.

La dureza Brinell del Oxígeno es aproximadamente N / A.

El método de prueba de dureza Vickers fue desarrollado por Robert L. Smith y George E. Sandland en Vickers Ltd como una alternativa al método Brinell para medir la dureza de materiales. El método de prueba de dureza Vickers también se puede utilizar como método de prueba de microdureza , que se utiliza principalmente para piezas pequeñas, secciones delgadas o trabajos de profundidad de caja.

La dureza Vickers del Oxígeno es aproximadamente N / A.

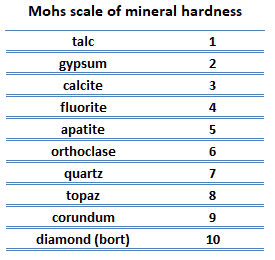

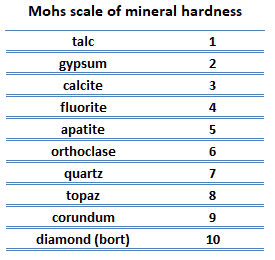

La dureza al rayado es la medida de la resistencia de una muestra a la deformación plástica permanente debido a la fricción de un objeto afilado. La escala más común para esta prueba cualitativa es la escala de Mohs , que se utiliza en mineralogía. La escala de Mohs de dureza mineral se basa en la capacidad de una muestra natural de mineral para rayar visiblemente otro mineral.

El Oxígeno tiene una dureza de aproximadamente N / A.

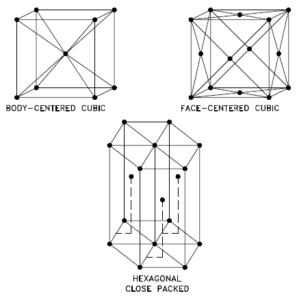

Oxígeno – Estructura cristalina

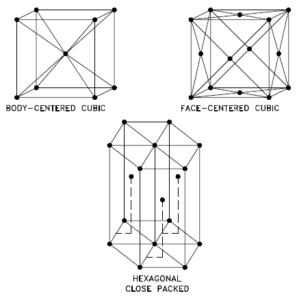

Una posible estructura cristalina del Oxígeno es la estructura cúbica .

En los metales, y en muchos otros sólidos, los átomos están dispuestos en matrices regulares llamadas cristales. Una red de cristal es un patrón repetitivo de puntos matemáticos que se extiende por todo el espacio. Las fuerzas de los enlaces químicos provocan esta repetición. Es este patrón repetido el que controla propiedades como resistencia, ductilidad, densidad, conductividad (propiedad de conducir o transmitir calor, electricidad, etc.) y forma. Hay 14 tipos generales de patrones conocidos como celosías de Bravais.

Estructura cristalina del Oxígeno

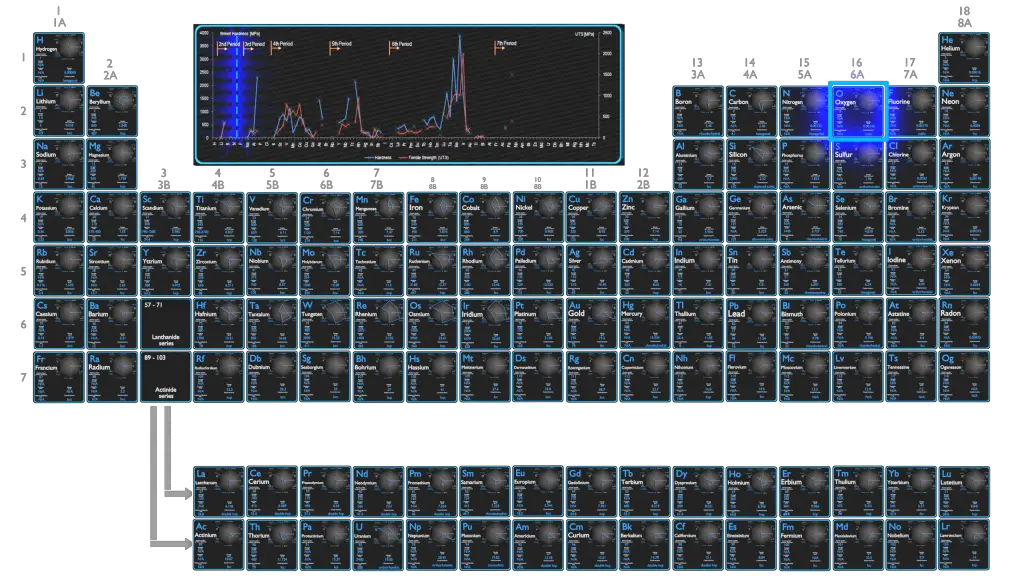

Resistencia de los elementos

Elasticidad de los elementos

Dureza de los elementos

Acerca de la resistencia

En mecánica de materiales, la resistencia de un material es su capacidad para soportar una carga aplicada sin fallas ni deformaciones plásticas. La resistencia de los materiales básicamente considera la relación entre las cargas externas aplicadas a un material y la deformación resultante o cambio en las dimensiones del material. Al diseñar estructuras y máquinas, es importante considerar estos factores, a fin de que el material seleccionado tenga la resistencia adecuada para resistir las cargas o fuerzas aplicadas y conservar su forma original. La resistencia de un material es su capacidad para soportar esta carga aplicada sin fallas ni deformaciones plásticas.

En mecánica de materiales, la resistencia de un material es su capacidad para soportar una carga aplicada sin fallas ni deformaciones plásticas. La resistencia de los materiales básicamente considera la relación entre las cargas externas aplicadas a un material y la deformación resultante o cambio en las dimensiones del material. Al diseñar estructuras y máquinas, es importante considerar estos factores, a fin de que el material seleccionado tenga la resistencia adecuada para resistir las cargas o fuerzas aplicadas y conservar su forma original. La resistencia de un material es su capacidad para soportar esta carga aplicada sin fallas ni deformaciones plásticas.

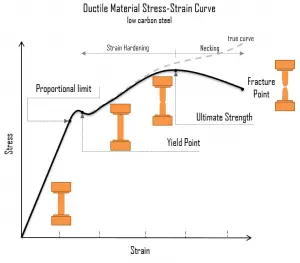

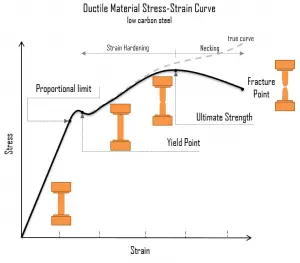

En la figura se muestra un diagrama esquemático de la curva de tensión-deformación del acero con bajo contenido de carbono a temperatura ambiente. Hay varias etapas que muestran diferentes comportamientos, lo que sugiere diferentes propiedades mecánicas. Para aclarar, los materiales pueden perder una o más etapas que se muestran en la figura, o tener etapas totalmente diferentes. En este caso, tenemos que distinguir entre las características de tensión-deformación de los materiales dúctiles y frágiles . Los siguientes puntos describen las diferentes regiones de la curva tensión-deformación y la importancia de varias ubicaciones específicas.

- Límite proporcional . El límite proporcional corresponde a la ubicación de la tensión al final de la región lineal , por lo que el gráfico de tensión-deformación es una línea recta y el gradiente será igual al módulo elástico del material. Para el esfuerzo de tracción y compresión, la pendiente de la parte de la curva donde el esfuerzo es proporcional a la deformación se denomina módulo de Young y se aplica la ley de Hooke . Entre el límite proporcional y el punto de fluencia, la ley de Hooke se vuelve cuestionable y la tensión aumenta más rápidamente.

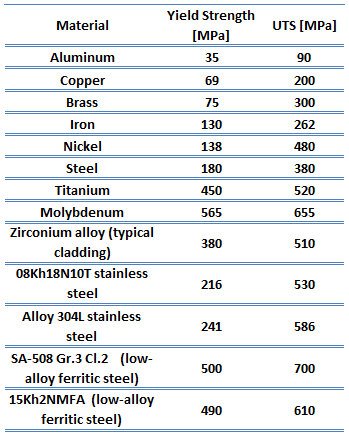

Punto de rendimiento . El punto de fluencia es el punto en una curva de tensión-deformación que indica el límite del comportamiento elástico y el comportamiento plástico inicial. El límite elástico o límite elástico es la propiedad del material definida como el esfuerzo en el que un material comienza a deformarse plásticamente, mientras que el límite elástico es el punto donde comienza la deformación no lineal (elástica + plástica). Antes del límite elástico, el material se deformará elásticamente y volverá a su forma original cuando se elimine la tensión aplicada. Una vez superado el límite elástico, una parte de la deformación será permanente e irreversible. Algunos aceros y otros materiales exhiben un comportamiento denominado fenómeno de límite elástico. Los límites de elasticidad varían de 35 MPa para un aluminio de baja resistencia a más de 1400 MPa para aceros de muy alta resistencia.

Punto de rendimiento . El punto de fluencia es el punto en una curva de tensión-deformación que indica el límite del comportamiento elástico y el comportamiento plástico inicial. El límite elástico o límite elástico es la propiedad del material definida como el esfuerzo en el que un material comienza a deformarse plásticamente, mientras que el límite elástico es el punto donde comienza la deformación no lineal (elástica + plástica). Antes del límite elástico, el material se deformará elásticamente y volverá a su forma original cuando se elimine la tensión aplicada. Una vez superado el límite elástico, una parte de la deformación será permanente e irreversible. Algunos aceros y otros materiales exhiben un comportamiento denominado fenómeno de límite elástico. Los límites de elasticidad varían de 35 MPa para un aluminio de baja resistencia a más de 1400 MPa para aceros de muy alta resistencia.- Máxima resistencia a la tracción . La máxima resistencia a la tracción es la máxima en la curva de ingeniería de tensión-deformación. Esto corresponde a la tensión máximaque puede ser sostenido por una estructura en tensión. La resistencia máxima a la tracción a menudo se reduce a «resistencia a la tracción» o incluso a «la máxima resistencia». Si se aplica y se mantiene esta tensión, se producirá una fractura. A menudo, este valor es significativamente mayor que el límite elástico (entre un 50 y un 60 por ciento más que el rendimiento para algunos tipos de metales). Cuando un material dúctil alcanza su máxima resistencia, experimenta un estrechamiento donde el área de la sección transversal se reduce localmente. La curva de tensión-deformación no contiene una tensión mayor que la resistencia máxima. Aunque las deformaciones pueden seguir aumentando, la tensión suele disminuir después de que se ha alcanzado la resistencia máxima. Es una propiedad intensiva; por lo tanto, su valor no depende del tamaño de la muestra de prueba. Sin embargo, depende de otros factores,temperatura del entorno de prueba y del material. Las resistencias a la tracción máxima varían desde 50 MPa para un aluminio hasta 3000 MPa para aceros de muy alta resistencia.

- Punto de fractura : El punto de fractura es el punto de deformación donde el material se separa físicamente. En este punto, la deformación alcanza su valor máximo y el material realmente se fractura, aunque la tensión correspondiente puede ser menor que la resistencia última en este punto. Los materiales dúctiles tienen una resistencia a la fractura menor que la resistencia máxima a la tracción (UTS), mientras que en los materiales frágiles la resistencia a la fractura es equivalente a la UTS. Si un material dúctil alcanza su máxima resistencia a la tracción en una situación de carga controlada, continuará deformándose, sin aplicación de carga adicional, hasta que se rompa. Sin embargo, si la carga está controlada por desplazamiento, la deformación del material puede aliviar la carga, evitando la ruptura.

Acerca del módulo de elasticidad

En caso de tensión de tensión de una barra uniforme (curva tensión-deformación), la ley de Hooke describe el comportamiento de una barra en la región elástica. En esta región, el alargamiento de la barra es directamente proporcional a la fuerza de tracción y la longitud de la barra e inversamente proporcional al área de la sección transversal y al módulo de elasticidad . Hasta un esfuerzo limitante, un cuerpo podrá recuperar sus dimensiones al retirar la carga. Las tensiones aplicadas hacen que los átomos de un cristal se muevan desde su posición de equilibrio. Todos los átomos se desplazan en la misma cantidad y aún mantienen su geometría relativa. Cuando se eliminan las tensiones, todos los átomos vuelven a sus posiciones originales y no se produce ninguna deformación permanente. Según la ley de Hooke, la tensión es proporcional a la deformación (en la región elástica) y la pendiente es el módulo de Young .

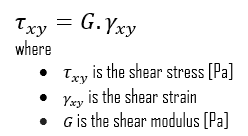

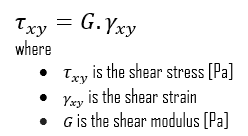

Podemos extender la misma idea de relacionar el esfuerzo con la deformación y las aplicaciones de corte en la región lineal, relacionando el esfuerzo de corte con la deformación de corte para crear la ley de Hooke para el esfuerzo de corte :

Podemos extender la misma idea de relacionar el esfuerzo con la deformación y las aplicaciones de corte en la región lineal, relacionando el esfuerzo de corte con la deformación de corte para crear la ley de Hooke para el esfuerzo de corte :

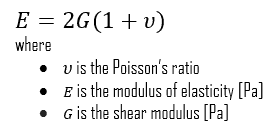

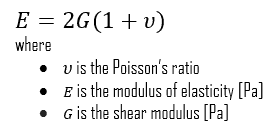

Para materiales isotrópicos dentro de la región elástica, puede relacionar la relación de Poisson (ν), el módulo de elasticidad de Young (E) y el módulo de elasticidad de corte (G):

Los módulos elásticos relevantes para los materiales policristalinos:

- Módulo de Young. El módulo de elasticidad de Young es el módulo de elasticidad para esfuerzos de tracción y compresión en el régimen de elasticidad lineal de una deformación uniaxial y generalmente se evalúa mediante ensayos de tracción.

- Módulo de elasticidad a cortante. El módulo de corte, o módulo de rigidez, se deriva de la torsión de una probeta cilíndrica. Describe la respuesta del material al esfuerzo cortante. Su símbolo es G. El módulo de corte es una de varias cantidades para medir la rigidez de los materiales y surge en la ley de Hooke generalizada.

- Módulo de elasticidad a granel. El módulo de elasticidad volumétrico describe la elasticidad volumétrica o la tendencia de un objeto a deformarse en todas las direcciones cuando se carga uniformemente en todas las direcciones. Por ejemplo, describe la respuesta elástica a la presión hidrostática y la tensión equilátera (como la presión en el fondo del océano o una piscina profunda). También es propiedad de un material la que determina la respuesta elástica a la aplicación de tensión. Para un fluido, solo el módulo volumétrico es significativo.

Acerca de la dureza

En la ciencia de los materiales, la dureza es la capacidad de resistir la hendidura de la superficie ( deformación plástica localizada ) y el rayado . La dureza es probablemente la propiedad del material menos definida porque puede indicar resistencia al rayado, resistencia a la abrasión, resistencia a la indentación o incluso resistencia a la deformación o deformación plástica localizada. La dureza es importante desde el punto de vista de la ingeniería porque la resistencia al desgaste por fricción o erosión por vapor, aceite y agua generalmente aumenta con la dureza.

Hay tres tipos principales de medidas de dureza :

Dureza al rayado . La dureza al rayado es la medida de la resistencia de una muestra a la deformación plástica permanente debido a la fricción de un objeto afilado. La escala más común para esta prueba cualitativa es la escala de Mohs , que se utiliza en mineralogía. La escala de dureza mineral de Mohs se basa en la capacidad de una muestra natural de mineral para rayar visiblemente otro mineral. La dureza de un material se mide contra la escala encontrando el material más duro que el material dado puede rayar, o el material más blando que puede rayar el material dado. Por ejemplo, si algún material es rayado por el topacio pero no por el cuarzo, su dureza en la escala de Mohs estaría entre 7 y 8.

Dureza al rayado . La dureza al rayado es la medida de la resistencia de una muestra a la deformación plástica permanente debido a la fricción de un objeto afilado. La escala más común para esta prueba cualitativa es la escala de Mohs , que se utiliza en mineralogía. La escala de dureza mineral de Mohs se basa en la capacidad de una muestra natural de mineral para rayar visiblemente otro mineral. La dureza de un material se mide contra la escala encontrando el material más duro que el material dado puede rayar, o el material más blando que puede rayar el material dado. Por ejemplo, si algún material es rayado por el topacio pero no por el cuarzo, su dureza en la escala de Mohs estaría entre 7 y 8.- Dureza de indentación . La dureza de la indentación mide la capacidad de soportar la indentación de la superficie (deformación plástica localizada) y la resistencia de una muestra a la deformación del material debido a una carga de compresión constante de un objeto afilado. Las pruebas de dureza de indentación se utilizan principalmente en los campos de la ingeniería y la metalurgia. Los métodos tradicionales se basan en pruebas de dureza de indentación física bien definidas. Los penetradores muy duros de geometrías y tamaños definidos se presionan continuamente en el material bajo una fuerza particular. Los parámetros de deformación, como la profundidad de la indentación en el método de Rockwell, se registran para dar medidas de dureza. Las escalas de dureza de indentación más comunes son Brinell , Rockwell y Vickers .

- Dureza de rebote . La dureza de rebote, también conocida como dureza dinámica, mide la altura del «rebote» de un martillo con punta de diamante que se deja caer desde una altura fija sobre un material. Uno de los dispositivos que se utilizan para tomar esta medida se conoce como escleroscopio . Consiste en una bola de acero que se deja caer desde una altura fija. Este tipo de dureza está relacionado con la elasticidad.

Acerca de Crystal Structure

Los tres patrones de cristal básicos más comunes son:

- bcc. En una disposición de átomos bcc (BCC), la celda unitaria consta de ocho átomos en las esquinas de un cubo y un átomo en el centro del cuerpo del cubo. En una disposición bcc, una celda unitaria contiene (8 átomos de esquina × ⅛) + (1 átomo central × 1) = 2 átomos. El empaque es más eficiente (68%) que el cúbico simple y la estructura es común para metales alcalinos y metales de transición tempranos. Los metales que contienen estructuras de BCC incluyen ferrita, cromo, vanadio, molibdeno y tungsteno. Estos metales poseen alta resistencia y baja ductilidad.

- fcc. En una disposición de átomos fcc (FCC), la celda unitaria consta de ocho átomos en las esquinas de un cubo y un átomo en el centro de cada una de las caras del cubo. En una disposición fcc, una celda unitaria contiene (8 átomos de esquina × ⅛) + (6 átomos de cara × ½) = 4 átomos. Esta estructura, junto con su pariente hexagonal (hcp), tiene el empaque más eficiente (74%). Los metales que contienen estructuras de FCC incluyen austenita, aluminio, cobre, plomo, plata, oro, níquel, platino y torio. Estos metales poseen baja resistencia y alta ductilidad.

- hcp. En una disposición de átomos hcp (HCP), la celda unitaria consta de tres capas de átomos. Las capas superior e inferior contienen seis átomos en las esquinas de un hexágono y un átomo en el centro de cada hexágono. La capa intermedia contiene tres átomos ubicados entre los átomos de las capas superior e inferior, de ahí el nombre de empaquetado compacto. El empaquetamiento cerrado hexagonal (hcp) es uno de los dos tipos simples de empaquetamiento atómico con la densidad más alta, siendo el otro el cúbico centrado en la cara (fcc). Sin embargo, a diferencia de la fcc, no es una celosía de Bravais, ya que hay dos conjuntos de puntos de celosía no equivalentes. Los metales que contienen estructuras de HCP incluyen berilio, magnesio, zinc, cadmio, cobalto, talio y circonio. Los metales HCP no son tan dúctiles como los metales FCC.

Resumen

| Elemento |

Oxígeno |

| Resistencia a la tracción |

N / A |

| Límite de elastacidad |

N / A |

| Módulo de Young |

N / A |

| Módulo de elasticidad de corte |

N / A |

| Módulo de elasticidad a granel |

N / A |

| Escala de Mohs |

N / A |

| Dureza Brinell |

N / A |

| Dureza Vickers |

N / A |

Fuente: www.luciteria.com

Propiedades de otros elementos

Otras propiedades del Oxígeno