À propos de la laine de verre

La laine de verre (également connue à l’origine sous le nom de fibre de verre) est un matériau isolant fabriqué à partir de fibres de verre disposées à l’aide d’un liant dans une texture similaire à la laine. La laine de verre et la laine de roche sont produites à partir de fibres minérales et sont donc souvent appelées « laines minérales ». La laine minérale est un nom général pour les matériaux fibreux formés par filage ou étirage de minéraux en fusion. La laine de verre est un produit de four de verre fondu à une température d’environ 1450 °C.

Résumé

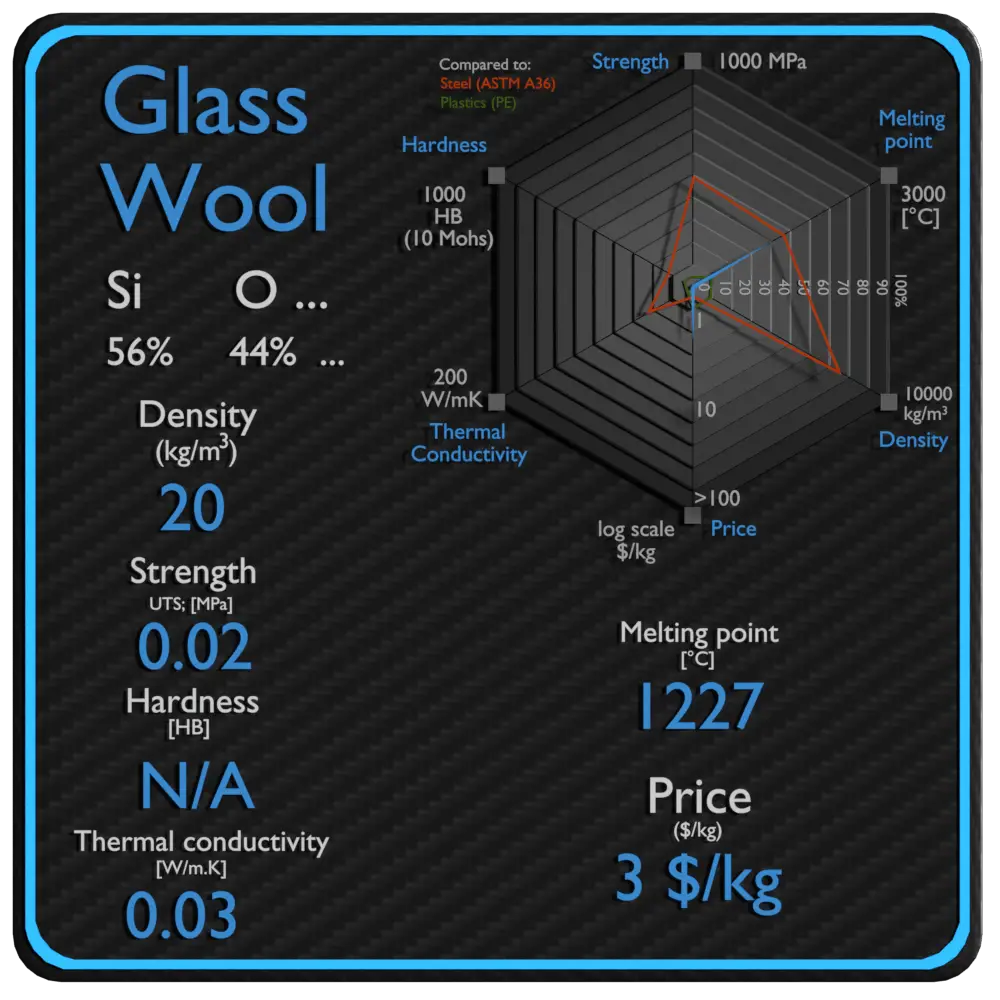

| Nom | Laine de verre |

| Phase à STP | solide |

| Densité | 20kg/m3 |

| Résistance à la traction ultime | 0,02 MPa |

| Limite d’élasticité | N / A |

| Module de Young | N / A |

| Dureté Brinell | N / A |

| Point de fusion | 1227°C |

| Conductibilité thermique | 0,03 W/mK |

| Capacité thermique | 840 J/g·K |

| Prix | 3 $/kg |

Densité de la laine de verre

Les densités typiques de diverses substances sont à la pression atmosphérique. La densité est définie comme la masse par unité de volume. C’est une propriété intensive, qui est définie mathématiquement comme la masse divisée par le volume: ρ = m/V

En d’autres termes, la densité (ρ) d’une substance est la masse totale (m) de cette substance divisée par le volume total (V) occupé par cette substance. L’unité SI standard est le kilogramme par mètre cube (kg/m3). L’unité anglaise standard est la masse de livres par pied cube (lbm/ft3).

La densité de la laine de verre est de 20 kg/m3.

Exemple: Densité

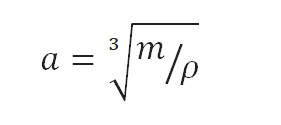

Calculez la hauteur d’un cube en laine de verre, qui pèse une tonne métrique.

Solution:

La densité est définie comme la masse par unité de volume. Il est mathématiquement défini comme la masse divisée par le volume: ρ = m/V

Comme le volume d’un cube est la troisième puissance de ses côtés (V = a3), la hauteur de ce cube peut être calculée:

La hauteur de ce cube est alors a = 3,684 m.

Densité des matériaux

Propriétés mécaniques de la laine de verre

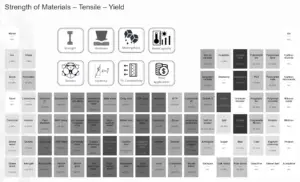

Résistance de la laine de verre

En mécanique des matériaux, la résistance d’un matériau est sa capacité à supporter une charge appliquée sans rupture ni déformation plastique. La résistance des matériaux considère essentiellement la relation entre les charges externes appliquées à un matériau et la déformation ou la modification des dimensions du matériau qui en résulte. Lors de la conception de structures et de machines, il est important de tenir compte de ces facteurs, afin que le matériau sélectionné ait une résistance suffisante pour résister aux charges ou forces appliquées et conserver sa forme d’origine.

La résistance d’un matériau est sa capacité à supporter cette charge appliquée sans défaillance ni déformation plastique. Pour la contrainte de traction, la capacité d’un matériau ou d’une structure à supporter des charges tendant à s’allonger est appelée résistance ultime à la traction (UTS). La limite d’élasticité ou la limite d’élasticité est la propriété du matériau définie comme la contrainte à laquelle un matériau commence à se déformer plastiquement, tandis que la limite d’élasticité est le point où la déformation non linéaire (élastique + plastique) commence. En cas de contrainte de traction d’une barre uniforme (courbe contrainte-déformation), la loi de Hooke décrit le comportement d’une barre dans la région élastique. Le module de Young est le module d’élasticité pour les contraintes de traction et de compression dans le régime d’élasticité linéaire d’une déformation uniaxiale et est généralement évalué par des essais de traction.

Voir aussi : Résistance des matériaux

Résistance à la traction ultime de la laine de verre

La résistance à la traction ultime de la laine de verre est de 0,02 MPa.

Limite d’élasticité de la laine de verre

La limite d’élasticité de la laine de verre est N/A.

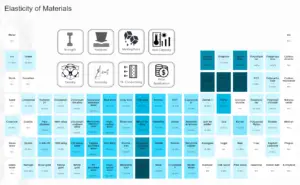

Module de Young de la laine de verre

Le module de Young de la laine de verre est N/A.

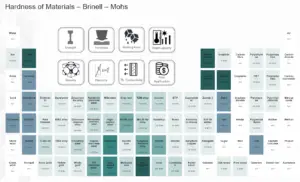

Dureté de la laine de verre

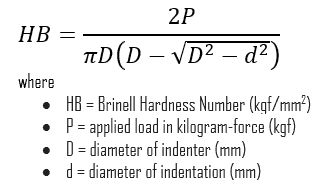

En science des matériaux, la dureté est la capacité à résister à l’indentation de surface ( déformation plastique localisée ) et aux rayures. Le test de dureté Brinell est l’un des tests de dureté par indentation, qui a été développé pour les tests de dureté. Dans les tests Brinell, un pénétrateur sphérique dur est forcé sous une charge spécifique dans la surface du métal à tester.

L’ indice de dureté Brinell (HB) est la charge divisée par la surface de l’indentation. Le diamètre de l’empreinte est mesuré avec un microscope à échelle superposée. Le nombre de dureté Brinell est calculé à partir de l’équation :

La dureté Brinell de la laine de verre est d’environ N/A.

Voir aussi : Dureté des matériaux

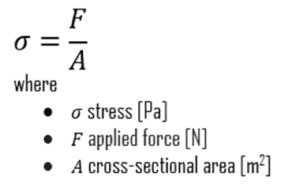

Exemple: Force

Supposons une tige en plastique faite de laine de verre. Cette tige en plastique a une section transversale de 1 cm2. Calculez la force de traction nécessaire pour atteindre la résistance ultime à la traction de ce matériau, soit: UTS = 0,02 MPa.

Solution:

La contrainte (σ) peut être assimilée à la charge par unité de surface ou à la force (F) appliquée par section transversale (A) perpendiculaire à la force comme suit:

par conséquent, la force de traction nécessaire pour atteindre la résistance à la traction ultime est:

F = UTS x A = 0,02 x 106 x 0,0001 = 2 N

Propriétés thermiques de la laine de verre

Laine de verre – Point de fusion

Le point de fusion de la laine de verre est de 1227 °C.

Notez que ces points sont associés à la pression atmosphérique standard. En général, la fusion est un changement de phase d’une substance de la phase solide à la phase liquide. Le point de fusion d’une substance est la température à laquelle ce changement de phase se produit. Le point de fusion définit également une condition dans laquelle le solide et le liquide peuvent exister en équilibre. Pour divers composés chimiques et alliages, il est difficile de définir le point de fusion, car il s’agit généralement d’un mélange de divers éléments chimiques.

Laine de verre – Conductibilité thermique

La conductibilité thermique de la laine de verre est de 0,03 W/(m·K).

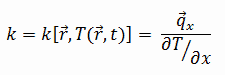

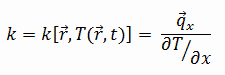

Les caractéristiques de transfert de chaleur d’un matériau solide sont mesurées par une propriété appelée la conductibilité thermique, k (ou λ), mesurée en W/mK. C’est une mesure de la capacité d’une substance à transférer de la chaleur à travers un matériau par conduction. Notez que la loi de Fourier s’applique à toute matière, quel que soit son état (solide, liquide ou gazeux), par conséquent, elle est également définie pour les liquides et les gaz.

La conductibilité thermique de la plupart des liquides et des solides varie avec la température. Pour les vapeurs, cela dépend aussi de la pression. En général:

La plupart des matériaux sont presque homogènes, nous pouvons donc généralement écrire k = k (T) . Des définitions similaires sont associées aux conductibilités thermiques dans les directions y et z (ky, kz), mais pour un matériau isotrope, la conductibilité thermique est indépendante de la direction de transfert, kx = ky = kz = k.

Laine de verre – Chaleur spécifique

La chaleur spécifique de la laine de verre est de 840 J/g K.

La chaleur spécifique, ou capacité thermique spécifique, est une propriété liée à l’énergie interne très importante en thermodynamique. Les propriétés intensives cv et cp sont définies pour des substances compressibles pures et simples comme des dérivées partielles de l’ énergie interne u(T, v) et de l’ enthalpie h(T, p), respectivement:

où les indices v et p désignent les variables maintenues fixes lors de la différenciation. Les propriétés cv et cp sont appelées chaleurs spécifiques (ou capacités calorifiques) car, dans certaines conditions particulières, elles relient le changement de température d’un système à la quantité d’énergie ajoutée par transfert de chaleur. Leurs unités SI sont J/kg K ou J/mol K.

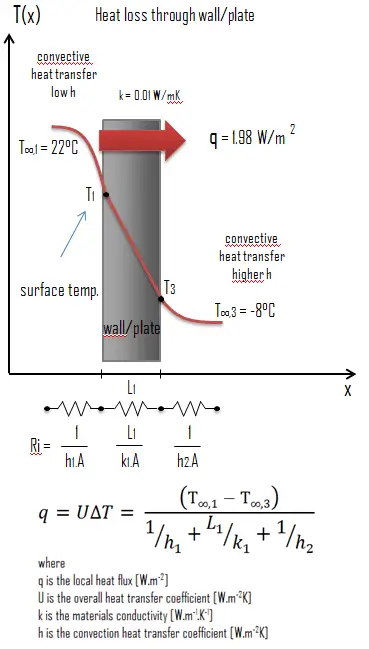

Exemple: Calcul du transfert de chaleur

La conductivité thermique est définie comme la quantité de chaleur (en watts) transférée à travers une surface carrée de matériau d’une épaisseur donnée (en mètres) en raison d’une différence de température. Plus la conductivité thermique du matériau est faible, plus la capacité du matériau à résister au transfert de chaleur est grande.

La conductivité thermique est définie comme la quantité de chaleur (en watts) transférée à travers une surface carrée de matériau d’une épaisseur donnée (en mètres) en raison d’une différence de température. Plus la conductivité thermique du matériau est faible, plus la capacité du matériau à résister au transfert de chaleur est grande.

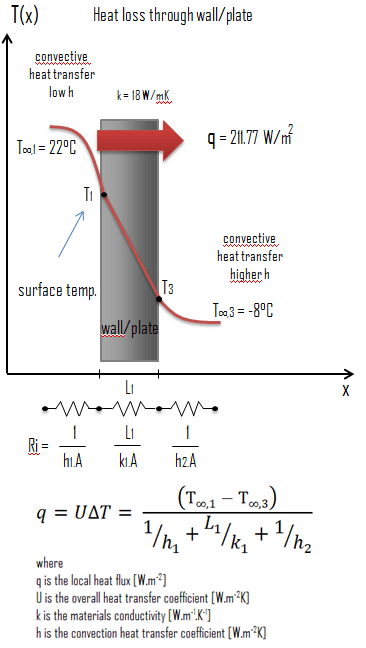

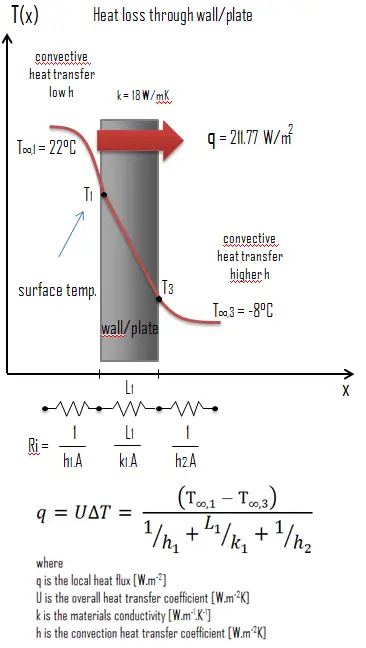

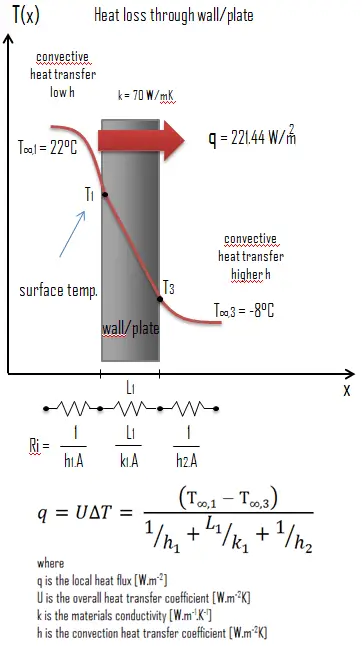

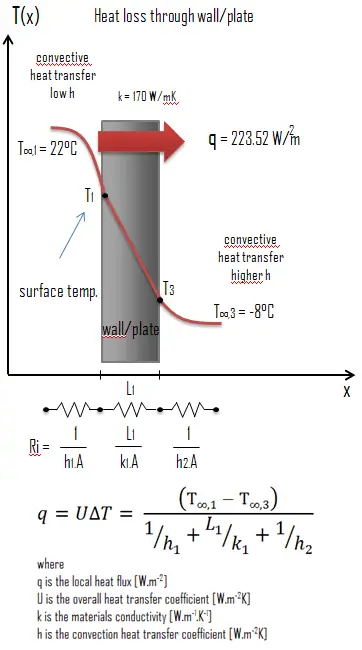

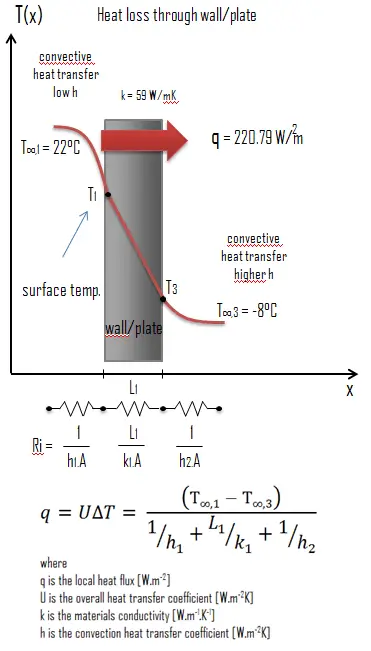

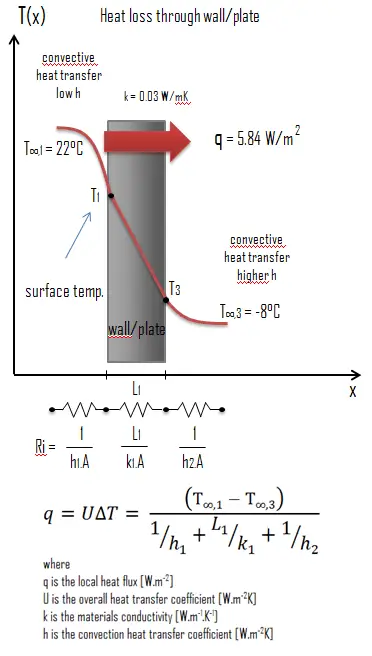

Calculer le taux de flux de chaleur à travers un mur de 3 mx 10 m de surface (A = 30 m2). Le mur a une épaisseur de 15 cm (L1) et il est fait de laine de verre avec une conductivité thermique de k1 = 0,03 W/mK (mauvais isolant thermique). Supposons que les températures intérieure et extérieure sont de 22°C et -8°C, et que les coefficients de transfert de chaleur par convection sur les côtés intérieur et extérieur sont h1 = 10 W/m2K et h2 = 30 W/m2K, respectivement. A noter que ces coefficients de convection dépendent fortement notamment des conditions ambiantes et intérieures (vent, humidité, etc.).

Calculez le flux de chaleur (perte de chaleur) à travers ce mur.

Solution:

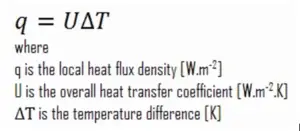

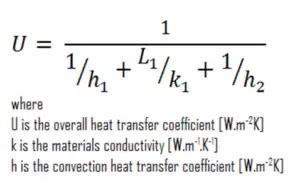

Comme cela a été écrit, de nombreux processus de transfert de chaleur impliquent des systèmes composites et impliquent même une combinaison de conduction et de convection. Avec ces systèmes composites, il est souvent pratique de travailler avec un coefficient de transfert de chaleur global , appelé facteur U. Le facteur U est défini par une expression analogue à la loi de refroidissement de Newton:

Le coefficient de transfert de chaleur global est lié à la résistance thermique totale et dépend de la géométrie du problème.

En supposant un transfert de chaleur unidimensionnel à travers la paroi plane et sans tenir compte du rayonnement, le coefficient de transfert de chaleur global peut être calculé comme suit:

Le coefficient de transfert thermique global est alors: U = 1 / (1/10 + 0,15/0,03 + 1/30) = 0,19 W/m2K

Le flux de chaleur peut alors être calculé simplement comme suit: q = 0,19 [W/m2K] x 30 [K] = 5,84 W/m2

La perte totale de chaleur à travers ce mur sera de: qperte = q . A = 5,84 [W/m2] x 30 [m2] = 175,32 W