Les alliages légers sont largement utilisés dans les applications aérospatiales, automobiles, architecturales, lithographiques, d’emballage, électriques et électroniques. Ils sont le principal matériau de construction de l’industrie aéronautique tout au long de son histoire. Environ 70% des cellules des avions civils commerciaux sont fabriquées à partir d’alliages d’aluminium, et sans aluminium, l’aviation civile ne serait pas économiquement viable. Un kilogramme de métal économisé dans la conception et la construction d’un avion peut entraîner d’importantes économies de poids sur les coûts de construction et sur les besoins totaux en carburant.

D’autres métaux, tels que l’acier et le titane, sont parfois utilisés pour construire des avions. L’acier est lourd, donc on n’en utilise pas trop. Le titane est presque aussi solide que l’acier, a un poids moyen, résiste à la chaleur et à la corrosion. Par exemple, le Lockheed SR-71 Blackbird, l’avion à réaction le plus rapide au monde, est en titane. Dans certains cas, ces alliages légers peuvent être remplacés par des matériaux composites notamment ceux à base de fibres de verre, de fibres de carbone et de Kevlar. Ces matériaux composites sont résistants mais peuvent peser deux fois moins que l’aluminium. Ces matériaux légers et personnalisables sont de plus en plus populaires. Plus de la moitié des matériaux utilisés pour fabriquer le Boeing 787 Dreamliner sont des composites.

Les alliages légers à base de métaux peuvent également être utilisés pour des pièces qui fonctionnent à des vitesses élevées et doivent donc être légers pour minimiser les forces d’inertie. D’autres applications commerciales comprennent les outils portatifs, les ordinateurs portables, les bagages et les échelles, les automobiles (par exemple, les volants et les colonnes, les cadres de siège, les boîtiers de transmission).

Types d’alliages légers

Comme cela a été écrit, le magnésium, l’aluminium et le titane sont des métaux légers d’importance commerciale significative. Ces trois métaux et leurs alliages constituent la majeure partie des matériaux métalliques à rapport résistance/poids élevé utilisés dans les systèmes industriels. L’aluminium est le plus polyvalent de ces matériaux et le titane est le plus résistant à la corrosion avec une résistance très élevée, tandis que le magnésium a la densité la plus faible. En plus de ces métaux, le béryllium est également un métal léger à haute résistance avec un module élastique très élevé (303 GPa) qui est de plus en plus utilisé comme matériau de structure dans les véhicules aérospatiaux. Le module d’élasticité du béryllium est presque trois fois supérieur à celui du titane.

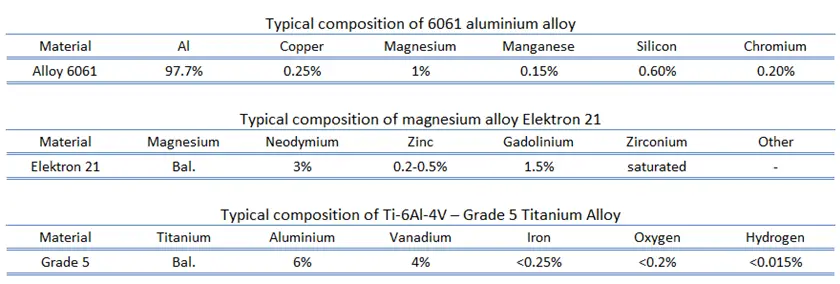

- Alliages d’aluminium. Les propriétés mécaniques des alliages d’aluminium dépendent fortement de leur composition de phase et de leur microstructure. Une résistance élevée peut être obtenue entre autres par l’introduction d’une fraction volumique élevée de particules fines de seconde phase réparties de manière homogène et par un affinement de la taille des grains. En général, les alliages d’aluminium se caractérisent par une masse volumique relativement faible (2,7 g/cm3 contre 7,9 g/cm3 pour l’acier), des conductivités électriques et thermiques élevées, et une résistance à la corrosion dans certains environnements courants, y compris l’atmosphère ambiante. La principale limitation de l’aluminium est sa faible température de fusion (660 °C), qui limite la température maximale à laquelle il peut être utilisé. Pour la production générale, les alliages des séries 5000 et 6000 offrent une résistance adéquate combinée à une bonne résistance à la corrosion, une ténacité élevée et une facilité de soudage. L’aluminium et ses alliages sont largement utilisés dans les applications aérospatiales, automobiles, architecturales, lithographiques, d’emballage, électriques et électroniques.

- Alliages de magnésium. Les alliages de magnésium sont des mélanges de magnésium et d’autres métaux d’alliage, généralement de l’aluminium, du zinc, du silicium, du manganèse, du cuivre et du zirconium. Étant donné que la caractéristique la plus remarquable du magnésium est sa densité, 1,7 g/cm3, ses alliages sont utilisés là où la légèreté est une considération importante (par exemple, dans les composants d’avions). Le magnésium a le point de fusion le plus bas (923 K (1 202 °F)) de tous les métaux alcalino-terreux. Les alliages de magnésium sont généralement utilisés comme alliages coulés. Malgré la nature réactive de la poudre de magnésium pur, le magnésium métal et ses alliages ont une bonne résistance à la corrosion. Nous devons ajouter que le magnésium pur est hautement inflammable, en particulier lorsqu’il est réduit en poudre ou réduit en fines lamelles, bien qu’il soit difficile de s’enflammer en masse ou en vrac. Il produit une lumière blanche intense et brillante lorsqu’il brûle. Les températures de flamme du magnésium et de certains alliages de magnésium peuvent atteindre 3 100 °C.

- Alliages de titane. Les alliages de titane sont des métaux qui contiennent un mélange de titane et d’autres éléments chimiques. Ces alliages ont une résistance à la traction et une ténacité très élevées (même à des températures extrêmes). Ils sont légers, ont une résistance à la corrosion extraordinaire et la capacité de résister à des températures extrêmes. Bien que le titane « commercialement pur » ait des propriétés mécaniques acceptables et ait été utilisé pour les implants orthopédiques et dentaires, pour la plupart des applications, le titane est allié avec de petites quantités d’aluminium et de vanadium, généralement 6% et 4% respectivement, en poids. Ce mélange a une solubilité solide qui varie considérablement avec la température, ce qui lui permet de subir un renforcement par précipitation.

Densité des métaux légers et alliages

La densité d’ un alliage d’aluminium typique est de 2,7 g/cm3 (Alliage 6061).

La densité d’ un alliage de magnésium typique est de 1,8 g/cm3 (Elektron 21).

La densité d’ un alliage de titane typique est de 4,43 g/cm3 (Ti-6Al-4V).

Résistance des métaux légers et des alliages

En mécanique des matériaux, la résistance d’un matériau est sa capacité à supporter une charge appliquée sans rupture ni déformation plastique. La résistance des matériaux considère essentiellement la relation entre les charges externes appliquées à un matériau et la déformation ou la modification des dimensions du matériau qui en résulte. La résistance d’un matériau est sa capacité à supporter cette charge appliquée sans défaillance ni déformation plastique.

Résistance à la traction ultime

La résistance à la traction ultime de l’alliage d’aluminium 6061 dépend fortement de l’état du matériau, mais pour l’état T6, elle est d’environ 290 MPa.

La résistance à la traction ultime d’ Elektron 21 – UNS M12310 est d’environ 280 MPa.

La résistance à la traction ultime de l’alliage de titane Ti-6Al-4V – Grade 5 est d’environ 1170 MPa.

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximale qui peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, tels que la préparation de l’échantillon, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximale qui peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, tels que la préparation de l’échantillon, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

Limite d’élasticité

La limite d’élasticité de l’alliage d’aluminium 6061 dépend fortement de l’état du matériau, mais pour l’état T6, elle est d’environ 240 MPa.

La limite d’élasticité d’ Elektron 21 – UNS M12310 est d’environ 145 MPa.

La limite d’élasticité de l’alliage de titane Ti-6Al-4V – Grade 5 est d’environ 1100 MPa.

La limite d’ élasticité est le point sur une courbe contrainte-déformation qui indique la limite du comportement élastique et le début du comportement plastique. Limite d’élasticité ou la limite d’élasticité est la propriété du matériau définie comme la contrainte à laquelle un matériau commence à se déformer plastiquement, tandis que la limite d’élasticité est le point où la déformation non linéaire (élastique + plastique) commence. Avant la limite d’élasticité, le matériau se déforme élastiquement et reprend sa forme d’origine lorsque la contrainte appliquée est supprimée. Une fois la limite d’élasticité dépassée, une partie de la déformation sera permanente et irréversible. Certains aciers et autres matériaux présentent un comportement appelé phénomène de limite d’élasticité. Les limites d’élasticité varient de 35 MPa pour un aluminium à faible résistance à plus de 1400 MPa pour les aciers à très haute résistance.

Module de Young

Le module de Young de l’alliage d’aluminium 6061 est d’environ 69 GPa.

Le module de Young d’ Elektron 21 – UNS M12310 est d’environ 45 GPa.

Le module de Young de l’ alliage de titane Ti-6Al-4V – Grade 5 est d’environ 114 GPa.

Le module de Young est le module d’élasticité pour les contraintes de traction et de compression dans le régime d’élasticité linéaire d’une déformation uniaxiale et est généralement évalué par des essais de traction. Jusqu’à une contrainte limite, une caisse pourra retrouver ses dimensions au retrait de la charge. Les contraintes appliquées font que les atomes d’un cristal se déplacent de leur position d’équilibre. Tous les atomes sont déplacés de la même quantité et conservent toujours leur géométrie relative. Lorsque les contraintes sont supprimées, tous les atomes reviennent à leur position d’origine et aucune déformation permanente ne se produit. Selon la loi de Hooke, la contrainte est proportionnelle à la déformation (dans la région élastique), et la pente est le module de Young. Le module de Young est égal à la contrainte longitudinale divisée par la déformation.

Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 and 2. Janvier 1993.

US Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, De quels matériaux sont faits les avions – Alliages légers, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.