As ligas leves são amplamente utilizadas em aplicações aeroespaciais, automotivas, arquitetônicas, litográficas, de embalagens, elétricas e eletrônicas. Eles são o principal material de construção para a indústria aeronáutica durante a maior parte de sua história. Cerca de 70% das fuselagens de aeronaves civis comerciais são feitas de ligas de alumínio, e sem alumínio a aviação civil não seria economicamente viável. Um quilograma de metal economizado no projeto e na construção de uma aeronave pode resultar em importantes economias de peso nos custos de construção e no consumo total de combustível.

Outros metais, como aço e titânio, às vezes são usados para construir aeronaves. O aço é pesado, portanto, não é usado muito. O titânio é quase tão forte quanto o aço, tem peso médio, é resistente ao calor e resistente à corrosão. Por exemplo, o Lockheed SR-71 Blackbird, o avião a jato mais rápido do mundo, é feito de titânio. Em alguns casos, essas ligas leves podem ser substituídas por materiais compostos, especialmente aqueles feitos de fibras de vidro, fibras de carbono e Kevlar. Esses materiais compostos são fortes, mas podem pesar metade do alumínio. Esses materiais leves e personalizáveis estão se tornando mais populares. Mais da metade dos materiais usados para fabricar o Boeing 787 Dreamliner são compósitos.

As ligas leves à base de metal também podem ser usadas para peças que operam em altas velocidades e, portanto, devem ser leves para minimizar as forças inerciais. Outras aplicações comerciais incluem ferramentas portáteis, laptops, malas e escadas, automóveis (por exemplo, volantes e colunas, estruturas de assentos, caixas de transmissão).

Tipos de Ligas Leves

Como foi escrito, magnésio, alumínio e titânio são metais leves de significativa importância comercial. Esses três metais e suas ligas compreendem a maior parte dos materiais metálicos de alta relação resistência/peso usados em sistemas industriais. O alumínio é o mais versátil desses materiais e o titânio é o mais resistente à corrosão com resistência muito alta, enquanto o magnésio tem a densidade mais baixa. Além desses metais, o berílio também é um metal leve e de alta resistência com módulo de elasticidade muito alto (303 GPa) que está encontrando uso crescente como material estrutural em veículos aeroespaciais. O módulo de elasticidade do berílio é quase três vezes maior que o do titânio.

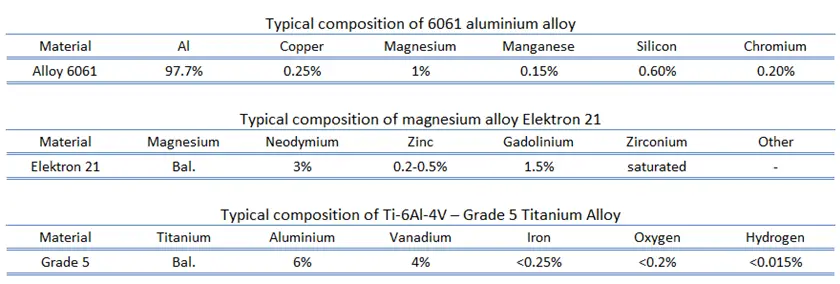

- Ligas de Alumínio. As propriedades mecânicas das ligas de alumínio dependem muito de sua composição de fase e microestrutura. A alta resistência pode ser alcançada, entre outros, pela introdução de uma fração de alto volume de partículas de segunda fase finas e distribuídas homogeneamente e por um refinamento do tamanho do grão. Em geral, as ligas de alumínio são caracterizadas por uma densidade relativamente baixa (2,7 g/cm3 em comparação com 7,9 g/cm3 para aço), altas condutividades elétrica e térmica e resistência à corrosão em alguns ambientes comuns, incluindo a atmosfera ambiente. A principal limitação do alumínio é sua baixa temperatura de fusão (660°C), que restringe a temperatura máxima em que pode ser utilizado. Para a produção geral, as ligas das séries 5000 e 6000 fornecem resistência adequada combinada com boa resistência à corrosão, alta tenacidade e facilidade de soldagem. O alumínio e suas ligas são amplamente utilizados em aplicações aeroespaciais, automotivas, arquitetônicas, litográficas, de embalagens, elétricas e eletrônicas.

- Ligas de Magnésio. Ligas de magnésio são misturas de magnésio e outros metais de liga, geralmente alumínio, zinco, silício, manganês, cobre e zircônio. Como a característica mais marcante do magnésio é sua densidade, 1,7 g/cm3, suas ligas são usadas onde o peso leve é uma consideração importante (por exemplo, em componentes de aeronaves). O magnésio tem o ponto de fusão mais baixo (923 K (1202°F)) de todos os metais alcalino-terrosos. Ligas de magnésio são normalmente usadas como ligas fundidas. Apesar da natureza reativa do pó de magnésio puro, o magnésio metálico e suas ligas têm boa resistência à corrosão. Devemos acrescentar que o magnésio puro é altamente inflamável, especialmente quando em pó ou raspado em tiras finas, embora seja difícil de inflamar em massa ou a granel. Produz luz branca intensa e brilhante quando queima. As temperaturas de chama do magnésio e de algumas ligas de magnésio podem atingir 3100°C.

- Ligas de Titânio. As ligas de titânio são metais que contêm uma mistura de titânio e outros elementos químicos. Essas ligas têm resistência à tração e tenacidade muito altas (mesmo em temperaturas extremas). Eles são leves, têm extraordinária resistência à corrosão e a capacidade de suportar temperaturas extremas. Embora o titânio “comercialmente puro” tenha propriedades mecânicas aceitáveis e tenha sido usado para implantes ortopédicos e dentários, para a maioria das aplicações o titânio é ligado com pequenas quantidades de alumínio e vanádio, tipicamente 6% e 4%, respectivamente, em peso. Esta mistura tem uma solubilidade sólida que varia drasticamente com a temperatura, permitindo que ela sofra um reforço de precipitação.

Densidade de metais leves e ligas

A densidade da liga de alumínio típica é de 2,7 g/cm3 (liga 6061).

A densidade da liga de magnésio típica é de 1,8 g/cm3 (Elektron 21).

A densidade da liga de titânio típica é de 4,43 g/cm3 (Ti-6Al-4V).

Resistência de Metais Leves e Ligas

Na mecânica dos materiais, a resistência de um material é sua capacidade de suportar uma carga aplicada sem falha ou deformação plástica. A resistência dos materiais considera basicamente a relação entre as cargas externas aplicadas a um material e a deformação resultante ou mudança nas dimensões do material. A resistência de um material é sua capacidade de suportar essa carga aplicada sem falha ou deformação plástica.

Resistência à tração

A resistência à tração final da liga de alumínio 6061 depende muito do temperamento do material, mas para o temperamento T6 é de cerca de 290 MPa.

A resistência à tração final do Elektron 21 – UNS M12310 é de cerca de 280 MPa.

A resistência à tração final da liga de titânio Ti-6Al-4V – Grau 5 é de cerca de 1170 MPa.

A resistência à tração final é o máximo na curva de tensão-deformação de engenharia. Isso corresponde à tensão máxima que pode ser sustentado por uma estrutura em tensão. A resistência à tração final é muitas vezes abreviada para “resistência à tração” ou mesmo para “o máximo”. Se essa tensão for aplicada e mantida, ocorrerá fratura. Freqüentemente, esse valor é significativamente maior do que o limite de escoamento (até 50 a 60 por cento a mais do que o rendimento de alguns tipos de metais). Quando um material dúctil atinge sua resistência máxima, ele sofre estricção onde a área da seção transversal é reduzida localmente. A curva tensão-deformação não contém tensão maior do que a resistência máxima. Mesmo que as deformações possam continuar a aumentar, a tensão geralmente diminui após o limite de resistência ter sido alcançado. É uma propriedade intensiva; portanto, seu valor não depende do tamanho do corpo de prova. Porém, depende de outros fatores, como o preparo do corpo de prova, temperatura do ambiente de teste e do material. A resistência máxima à tração varia de 50 MPa para um alumínio até 3000 MPa para aços de alta resistência.

A resistência à tração final é o máximo na curva de tensão-deformação de engenharia. Isso corresponde à tensão máxima que pode ser sustentado por uma estrutura em tensão. A resistência à tração final é muitas vezes abreviada para “resistência à tração” ou mesmo para “o máximo”. Se essa tensão for aplicada e mantida, ocorrerá fratura. Freqüentemente, esse valor é significativamente maior do que o limite de escoamento (até 50 a 60 por cento a mais do que o rendimento de alguns tipos de metais). Quando um material dúctil atinge sua resistência máxima, ele sofre estricção onde a área da seção transversal é reduzida localmente. A curva tensão-deformação não contém tensão maior do que a resistência máxima. Mesmo que as deformações possam continuar a aumentar, a tensão geralmente diminui após o limite de resistência ter sido alcançado. É uma propriedade intensiva; portanto, seu valor não depende do tamanho do corpo de prova. Porém, depende de outros fatores, como o preparo do corpo de prova, temperatura do ambiente de teste e do material. A resistência máxima à tração varia de 50 MPa para um alumínio até 3000 MPa para aços de alta resistência.

Força de Rendimento

A resistência ao escoamento da liga de alumínio 6061 depende muito do temperamento do material, mas para o temperamento T6 é de cerca de 240 MPa.

A resistência ao escoamento do Elektron 21 – UNS M12310 é de cerca de 145 MPa.

A resistência ao escoamento da liga de titânio Ti-6Al-4V – Grau 5 é de cerca de 1100 MPa.

O ponto de escoamento é o ponto em uma curva tensão-deformação que indica o limite do comportamento elástico e o início do comportamento plástico. Força de rendimento ou tensão de escoamento é a propriedade do material definida como a tensão na qual um material começa a se deformar plasticamente, enquanto o ponto de escoamento é o ponto onde começa a deformação não linear (elástica + plástica). Antes do ponto de escoamento, o material se deformará elasticamente e retornará à sua forma original quando a tensão aplicada for removida. Uma vez ultrapassado o ponto de escoamento, alguma fração da deformação será permanente e irreversível. Alguns aços e outros materiais exibem um comportamento denominado fenômeno do ponto de escoamento. As resistências ao escoamento variam de 35 MPa para um alumínio de baixa resistência a mais de 1400 MPa para aços de resistência muito alta.

Módulo de elasticidade de Young

O módulo de elasticidade de Young da liga de alumínio 6061 é de cerca de 69 GPa.

O módulo de elasticidade de Young do Elektron 21 – UNS M12310 é de cerca de 45 GPa.

O módulo de elasticidade de Young da liga de titânio Ti-6Al-4V – Grau 5 é de cerca de 114 GPa.

O módulo de elasticidade de Young é o módulo de elasticidade para tensão de tração e compressão no regime de elasticidade linear de uma deformação uniaxial e geralmente é avaliado por ensaios de tração. Até uma tensão limite, um corpo poderá recuperar suas dimensões com a retirada da carga. As tensões aplicadas fazem com que os átomos em um cristal se movam de sua posição de equilíbrio. Todos os átomos são deslocados na mesma quantidade e ainda mantêm sua geometria relativa. Quando as tensões são removidas, todos os átomos retornam às suas posições originais e nenhuma deformação permanente ocorre. De acordo com a lei de Hooke, a tensão é proporcional à deformação (na região elástica), e a inclinação é o módulo de Young. O módulo de Young é igual à tensão longitudinal dividida pela deformação.

Departamento de Energia dos EUA, Ciência de Materiais. DOE Fundamentals Handbook, Volume 1 e 2. Janeiro de 1993.

Departamento de Energia dos EUA, Ciência de Materiais. DOE Fundamentals Handbook, Volume 2 e 2. Janeiro de 1993.

William D. Callister, David G. Rethwisch. Ciência e Engenharia de Materiais: Uma Introdução 9ª Edição, Wiley; 9 edição (4 de dezembro de 2013), ISBN-13: 978-1118324578.

Eberhart, Mark (2003). Por que as coisas quebram: entendendo o mundo pela maneira como ele se desfaz. Harmonia. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introdução à Termodinâmica dos Materiais (4ª ed.). Editora Taylor e Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Uma Introdução à Ciência dos Materiais. Princeton University Press. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Materiais: engenharia, ciência, processamento e design (1ª ed.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introdução à Engenharia Nuclear, 3ª ed., Prentice-Hall, 2001, ISBN: 0-201-82498-1.

Esperamos que este artigo, Quais materiais são feitos de aeronaves – ligas leves, ajude você. Se sim, dê um like na barra lateral. O objetivo principal deste site é ajudar o público a aprender algumas informações interessantes e importantes sobre materiais e suas propriedades.