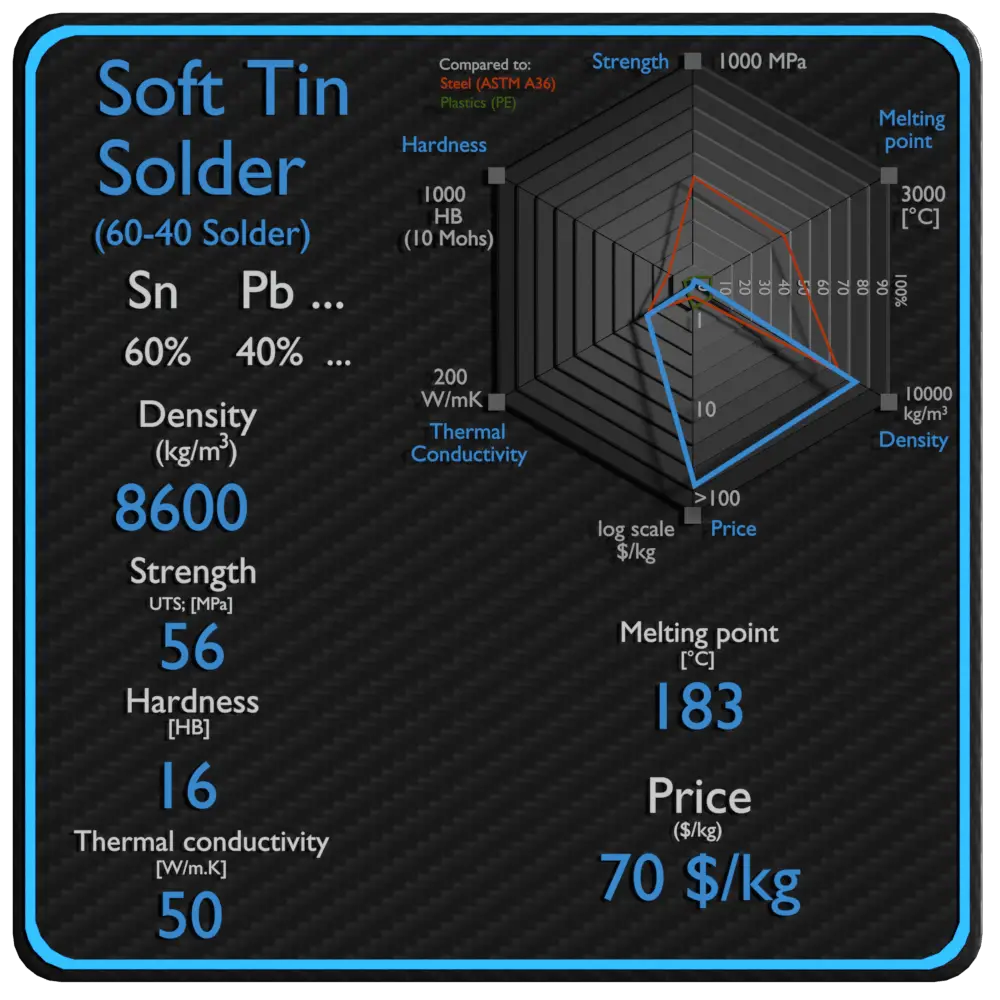

À propos de la soudure à l’étain tendre

L’étain est un métal post-transition du groupe 14 du tableau périodique. Il est obtenu principalement à partir de la cassitérite minérale, qui contient du dioxyde d’étain. Le premier alliage utilisé à grande échelle était le bronze, composé d’étain et de cuivre, dès 3000 av. L’étain est l’un des premiers métaux connus de l’homme, il est non toxique, souple et malléable, et adapté au laminage à froid. L’étain résiste à la corrosion, ce qui en fait un revêtement idéal pour d’autres métaux. L’étain a un faible coefficient de frottement et l’ajout d’éléments d’alliage tels que le cuivre, l’antimoine, le bismuth, le cadmium et l’argent augmente sa dureté. L’étain a longtemps été utilisé dans les alliages avec du plomb comme soudure. L’étain lui-même a un point de fusion très bas, l’étain allié au plomb forme un mélange eutectique à la proportion pondérale de 61,9% d’étain et de 38,1% de plomb avec une température de fusion de 183°C (361,4°F). Ces soudures sont principalement utilisées pour joindre des tuyaux ou des circuits électriques.

Le brasage est une technique d’assemblage de métaux à l’aide d’un alliage de métal d’apport dont la température de fusion est inférieure à environ 425°C (800°F). En raison de cette température plus basse et des différents alliages utilisés comme charges, la réaction métallurgique entre la charge et la pièce à usiner est minime, ce qui entraîne un joint plus faible. Dans l’assemblage électronique, l’alliage eutectique avec 63% d’étain et 37% de plomb (ou 60/40, qui est presque identique en point de fusion) a été l’alliage de choix. Cet alliage eutectique a un point de fusion inférieur à celui de l’étain ou du plomb.

Le brasage est une technique d’assemblage de métaux à l’aide d’un alliage de métal d’apport dont la température de fusion est inférieure à environ 425°C (800°F). En raison de cette température plus basse et des différents alliages utilisés comme charges, la réaction métallurgique entre la charge et la pièce à usiner est minime, ce qui entraîne un joint plus faible. Dans l’assemblage électronique, l’alliage eutectique avec 63% d’étain et 37% de plomb (ou 60/40, qui est presque identique en point de fusion) a été l’alliage de choix. Cet alliage eutectique a un point de fusion inférieur à celui de l’étain ou du plomb.

L’étain est un constituant important des soudures car il mouille et adhère à de nombreux métaux de base courants à des températures considérablement inférieures à leurs points de fusion. De petites quantités de divers métaux, notamment l’antimoine et l’argent, sont ajoutées aux soudures étain-plomb pour augmenter leur résistance. La soudure 60-40 fournit des joints solides et fiables dans une variété de conditions environnementales. Il existe également des soudures à haute teneur en étain, qui sont utilisées pour assembler des pièces d’appareils électriques car leur conductivité électrique est supérieure à celle des soudures à haute teneur en plomb. Ces soudures sont également utilisées là où le plomb peut être un danger, par exemple, en contact avec de l’eau potable ou des aliments.

Résumé

| Nom | Soudure à l’étain tendre |

| Phase à STP | solide |

| Densité | 8600kg/m3 |

| Résistance à la traction ultime | 56 MPa |

| Limite d’élasticité | N / A |

| Module de Young | 30 GPa |

| Dureté Brinell | 16 BHN |

| Point de fusion | 183 °C |

| Conductivité thermique | 50W/mK |

| Capacité thermique | 167 J/g·K |

| Prix | 70 $/kg |

Densité de la soudure à l’étain tendre

Les densités typiques de diverses substances sont à la pression atmosphérique. La densité est définie comme la masse par unité de volume. C’est une propriété intensive, qui est définie mathématiquement comme la masse divisée par le volume: ρ = m/V

En d’autres termes, la densité (ρ) d’une substance est la masse totale (m) de cette substance divisée par le volume total (V) occupé par cette substance. L’unité SI standard est le kilogramme par mètre cube (kg/m3). L’unité anglaise standard est la masse de livres par pied cube (lbm/ft3).

La densité de la soudure à l’étain tendre est de 8600 kg/m3.

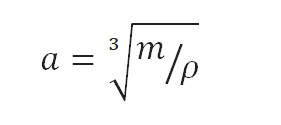

Exemple: Densité

Calculer la hauteur d’un cube en Soft Tin Solder, qui pèse une tonne métrique.

Solution:

La densité est définie comme la masse par unité de volume. Il est mathématiquement défini comme la masse divisée par le volume: ρ = m/V

Comme le volume d’un cube est la troisième puissance de ses côtés (V = a3), la hauteur de ce cube peut être calculée:

La hauteur de ce cube est alors a = 0,488 m.

Densité des matériaux

Propriétés mécaniques de la soudure à l’étain tendre

Les matériaux sont fréquemment choisis pour diverses applications car ils présentent des combinaisons souhaitables de caractéristiques mécaniques. Pour les applications structurelles, les propriétés des matériaux sont cruciales et les ingénieurs doivent en tenir compte.

Force de la soudure à l’étain tendre

En mécanique des matériaux, la résistance d’un matériau est sa capacité à supporter une charge appliquée sans rupture ni déformation plastique. La résistance des matériaux considère essentiellement la relation entre les charges externes appliquées à un matériau et la déformation ou la modification des dimensions du matériau qui en résulte. La résistance d’un matériau est sa capacité à supporter cette charge appliquée sans défaillance ni déformation plastique.

Résistance à la traction ultime

Résistance à la traction ultime de la soudure tendre – la soudure 60-40 dépend fortement de la température, mais pour 19°C, elle est d’environ 56 MPa.

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximalequi peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, tels que la préparation de l’échantillon, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximalequi peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, tels que la préparation de l’échantillon, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

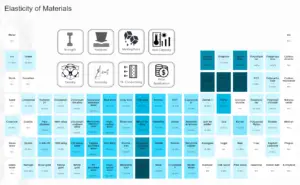

Module de Young

Le module de Young de la soudure tendre – soudure 60-40 est d’environ 30 GPa.

Le module de Young est le module d’élasticité pour les contraintes de traction et de compression dans le régime d’élasticité linéaire d’une déformation uniaxiale et est généralement évalué par des essais de traction. Jusqu’à une contrainte limite, une caisse pourra retrouver ses dimensions au retrait de la charge. Les contraintes appliquées font que les atomes d’un cristal se déplacent de leur position d’équilibre. Tous les atomes sont déplacés de la même quantité et conservent toujours leur géométrie relative. Lorsque les contraintes sont supprimées, tous les atomes reviennent à leur position d’origine et aucune déformation permanente ne se produit. Selon la loi de Hooke, la contrainte est proportionnelle à la déformation (dans la région élastique), et la pente est le module de Young. Le module de Young est égal à la contrainte longitudinale divisée par la déformation.

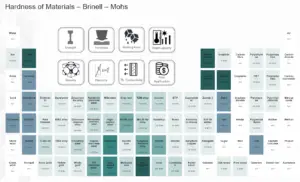

Dureté de la soudure à l’étain tendre

Dureté Brinell de la soudure tendre – 60-40 soudure environ 16 HB.

Le test de dureté Rockwell est l’un des tests de dureté par indentation les plus courants, qui a été développé pour les tests de dureté. Contrairement au test Brinell, le testeur Rockwell mesure la profondeur de pénétration d’un pénétrateur sous une charge importante (charge majeure) par rapport à la pénétration faite par une précharge (charge mineure). La charge mineure établit la position zéro. La charge majeure est appliquée, puis retirée tout en maintenant la charge mineure. La différence entre la profondeur de pénétration avant et après l’application de la charge principale est utilisée pour calculer le nombre de dureté Rockwell. C’est-à-dire que la profondeur de pénétration et la dureté sont inversement proportionnelles. Le principal avantage de la dureté Rockwell est sa capacité à afficher directement les valeurs de dureté. Le résultat est un nombre sans dimension noté HRA, HRB, HRC, etc., où la dernière lettre est l’échelle Rockwell respective.

Le test Rockwell C est réalisé avec un pénétrateur Brale (cône diamant 120°) et une charge majeure de 150kg.

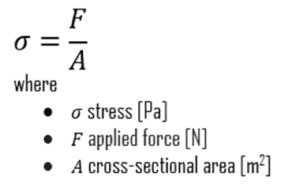

Exemple: Force

Supposons une tige en plastique, qui est faite de Soft Tin Solder. Cette tige en plastique a une section transversale de 1 cm 2 . Calculez la force de traction nécessaire pour atteindre la résistance ultime à la traction de ce matériau, soit: UTS = 56 MPa.

Solution:

La contrainte (σ) peut être assimilée à la charge par unité de surface ou à la force (F) appliquée par section transversale (A) perpendiculaire à la force comme suit:

par conséquent, la force de traction nécessaire pour atteindre la résistance à la traction ultime est:

F = UTS x A = 56 x 106 x 0,0001 = 5 600 N

Propriétés thermiques de la soudure à l’étain tendre

Les propriétés thermiques des matériaux font référence à la réponse des matériaux aux changements de thermodynamics/thermodynamic-properties/what-is-temperature-physics/ »>température et à l’application de chaleur. Lorsqu’un solide absorbe de thermodynamics/what-is-energy-physics/ »>l’énergie sous forme de chaleur, sa température augmente et ses dimensions augmentent. Mais différents matériaux réagissent différemment à l’application de chaleur.

La capacité calorifique, la dilatation thermique et la conductivité thermique sont des propriétés souvent critiques dans l’utilisation pratique des solides.

Point de fusion de la soudure tendre – 60-40 soudure

Le point de fusion de la soudure tendre – la soudure 60-40 est d’environ 183°C.

En général, la fusion est un changement de phase d’une substance de la phase solide à la phase liquide. Le point de fusion d’une substance est la température à laquelle ce changement de phase se produit. Le point de fusion définit également une condition dans laquelle le solide et le liquide peuvent exister en équilibre.

Conductivité thermique de la soudure tendre – soudure 60-40

La conductivité thermique de la soudure tendre – soudure 60-40 est de 50 W/(mK).

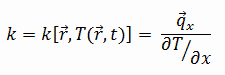

Les caractéristiques de transfert de chaleur d’un matériau solide sont mesurées par une propriété appelée la conductivité thermique, k (ou λ), mesurée en W/mK. C’est une mesure de la capacité d’une substance à transférer de la chaleur à travers un matériau par conduction. Notez que la loi de Fourier s’applique à toute matière, quel que soit son état (solide, liquide ou gazeux), par conséquent, elle est également définie pour les liquides et les gaz.

La conductivité thermique de la plupart des liquides et des solides varie avec la température. Pour les vapeurs, cela dépend aussi de la pression. En général:

La plupart des matériaux sont presque homogènes, nous pouvons donc généralement écrire k = k (T). Des définitions similaires sont associées aux conductivités thermiques dans les directions y et z (ky, kz), mais pour un matériau isotrope, la conductivité thermique est indépendante de la direction de transfert, kx = ky = kz = k.

Exemple: Calcul du transfert de chaleur

La conductivité thermique est définie comme la quantité de chaleur (en watts) transférée à travers une surface carrée de matériau d’une épaisseur donnée (en mètres) en raison d’une différence de température. Plus la conductivité thermique du matériau est faible, plus la capacité du matériau à résister au transfert de chaleur est grande.

La conductivité thermique est définie comme la quantité de chaleur (en watts) transférée à travers une surface carrée de matériau d’une épaisseur donnée (en mètres) en raison d’une différence de température. Plus la conductivité thermique du matériau est faible, plus la capacité du matériau à résister au transfert de chaleur est grande.

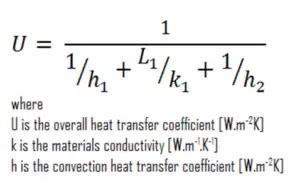

Calculer le taux de flux de chaleur à travers un mur de 3 mx 10 m de surface (A = 30 m2). Le mur a une épaisseur de 15 cm (L1) et est constitué d’étain tendre avec une conductivité thermique de k1 = 50 W/mK (mauvais isolant thermique). Supposons que les températures intérieure et extérieure sont de 22°C et -8°C, et que les coefficients de transfert de chaleur par convection sur les côtés intérieur et extérieur sont h1 = 10 W/m2K et h2 = 30 W/m2K, respectivement. A noter que ces coefficients de convection dépendent fortement notamment des conditions ambiantes et intérieures (vent, humidité, etc.).

Calculez le flux de chaleur (perte de chaleur) à travers ce mur.

Solution:

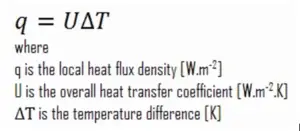

Comme cela a été écrit, de nombreux processus de transfert de chaleur impliquent des systèmes composites et impliquent même une combinaison de conduction et de convection. Avec ces systèmes composites, il est souvent pratique de travailler avec un coefficient de transfert de chaleur global, appelé facteur U. Le facteur U est défini par une expression analogue à la loi de refroidissement de Newton:

Le coefficient de transfert de chaleur global est lié à la résistance thermique totale et dépend de la géométrie du problème.

En supposant un transfert de chaleur unidimensionnel à travers la paroi plane et sans tenir compte du rayonnement, le coefficient de transfert de chaleur global peut être calculé comme suit:

Le coefficient de transfert thermique global est alors: U = 1 / (1/10 + 0,15/50 + 1/30) = 7,33 W/m2K

Le flux de chaleur peut alors être calculé simplement comme suit : q = 7,33 [W/m2K] x 30 [K] = 220,05 W/m 2

La perte totale de chaleur à travers ce mur sera de: qperte = q . A = 220,05 [W/m2] x 30 [m2] = 6601,47 W