Sobre Solda de Estanho Macio

O estanho é um metal pós-transição no grupo 14 da tabela periódica. É obtido principalmente do mineral cassiterita, que contém dióxido de estanho. A primeira liga usada em larga escala foi o bronze, feito de estanho e cobre, já em 3000 aC. O estanho é um dos primeiros metais conhecidos pelos humanos, não é tóxico, macio e maleável, e adequado para laminação a frio. O estanho resiste à corrosão, tornando-o um revestimento ideal para outros metais. O estanho tem um baixo coeficiente de atrito e a adição de elementos de liga como cobre, antimônio, bismuto, cádmio e prata aumentam sua dureza. O estanho é usado há muito tempo em ligas com chumbo como solda. O próprio estanho tem um ponto de fusão muito baixo, o estanho ligado ao chumbo forma uma mistura eutética na proporção em peso de 61,9% de estanho e 38,1% de chumbo com temperatura de fusão de 183 °C (361,4 °F). Essas soldas são usadas principalmente para unir tubos ou circuitos elétricos.

A soldagem é uma técnica para unir metais usando uma liga de metal de adição que tem uma temperatura de fusão inferior a cerca de 425 °C (800 °F). Devido a essa temperatura mais baixa e diferentes ligas usadas como cargas, a reação metalúrgica entre a carga e a peça de trabalho é mínima, resultando em uma junta mais fraca. Na montagem eletrônica, a liga eutética com 63% de estanho e 37% de chumbo (ou 60/40, que é quase idêntica no ponto de fusão) tem sido a liga escolhida. Esta liga eutética tem ponto de fusão mais baixo do que o estanho ou o chumbo.

A soldagem é uma técnica para unir metais usando uma liga de metal de adição que tem uma temperatura de fusão inferior a cerca de 425 °C (800 °F). Devido a essa temperatura mais baixa e diferentes ligas usadas como cargas, a reação metalúrgica entre a carga e a peça de trabalho é mínima, resultando em uma junta mais fraca. Na montagem eletrônica, a liga eutética com 63% de estanho e 37% de chumbo (ou 60/40, que é quase idêntica no ponto de fusão) tem sido a liga escolhida. Esta liga eutética tem ponto de fusão mais baixo do que o estanho ou o chumbo.

O estanho é um constituinte importante nas soldas porque molha e adere a muitos metais comuns em temperaturas consideravelmente abaixo de seus pontos de fusão. Pequenas quantidades de vários metais, notadamente antimônio e prata, são adicionadas às soldas de estanho-chumbo para aumentar sua resistência. A solda 60-40 fornece juntas fortes e confiáveis sob uma variedade de condições ambientais. Existem também as soldas de alto teor de estanho, que são usadas para unir peças de aparelhos elétricos porque sua condutividade elétrica é maior que a das soldas de alto chumbo. Essas soldas também são usadas onde o chumbo pode ser perigoso, por exemplo, em contato com água potável ou alimentos.

Resumo

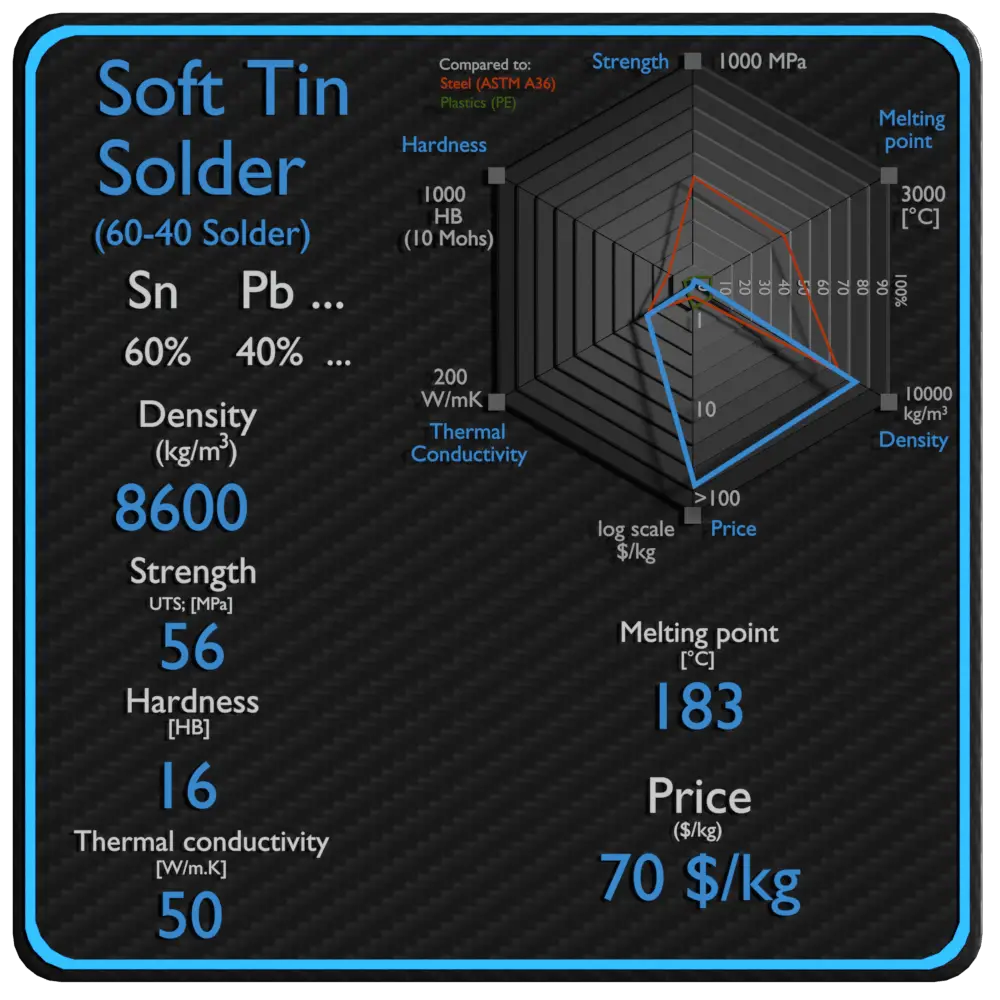

| Nome | Solda de Estanho Macio |

| Fase em STP | sólido |

| Densidade | 8600 kg/m3 |

| Resistência à tração | 56 MPa |

| Força de rendimento | N/D |

| Módulo de elasticidade de Young | 30 GPa |

| Dureza Brinell | 16 BHN |

| Ponto de fusão | 183 °C |

| Condutividade térmica | 50 W/mK |

| Capacidade de calor | 167 J/gK |

| Preço | 70 $/kg |

Densidade da Solda de Estanho Macio

As densidades típicas de várias substâncias estão à pressão atmosférica. A densidade é definida como a massa por unidade de volume. É uma propriedade intensiva, que é matematicamente definida como massa dividida pelo volume: ρ = m/V.

Em palavras, a densidade (ρ) de uma substância é a massa total (m) dessa substância dividida pelo volume total (V) ocupado por essa substância. A unidade padrão do SI é quilogramas por metro cúbico (kg/m3). A unidade padrão inglesa é libras de massa por pé cúbico (lbm/ft3).

A densidade da solda de estanho macio é de 8600 kg/m3.

Exemplo: Densidade

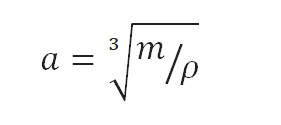

Calcule a altura de um cubo feito de solda de estanho macio, que pesa uma tonelada métrica.

Solução:

A densidade é definida como a massa por unidade de volume. É matematicamente definido como massa dividida pelo volume: ρ = m/V.

Como o volume de um cubo é a terceira potência de seus lados (V = a3), a altura desse cubo pode ser calculada:

A altura deste cubo é então a = 0,488 m.

Densidade de Materiais

Propriedades mecânicas da solda de estanho macio

Os materiais são frequentemente escolhidos para várias aplicações porque possuem combinações desejáveis de características mecânicas. Para aplicações estruturais, as propriedades do material são cruciais e os engenheiros devem levá-las em consideração.

Força da solda de estanho macio

Na mecânica dos materiais, a resistência de um material é sua capacidade de suportar uma carga aplicada sem falha ou deformação plástica. A resistência dos materiais considera basicamente a relação entre as cargas externas aplicadas a um material e a deformação resultante ou alteração nas dimensões do material. A resistência de um material é sua capacidade de suportar esta carga aplicada sem falha ou deformação plástica.

Resistência à tração

A resistência à tração final da solda macia – 60-40 solda depende muito da temperatura, mas para 19 °C é cerca de 56 MPa.

A resistência à tração final é o máximo na curva tensão-deformação de engenharia. Isso corresponde à tensão máxima que pode ser sustentado por uma estrutura em tensão. A resistência à tração final é muitas vezes encurtada para “resistência à tração” ou mesmo para “o máximo”. Se esse estresse for aplicado e mantido, resultará em fratura. Muitas vezes, esse valor é significativamente maior do que a tensão de escoamento (até 50 a 60 por cento a mais do que o escoamento para alguns tipos de metais). Quando um material dúctil atinge sua resistência máxima, ele sofre um estreitamento onde a área da seção transversal se reduz localmente. A curva tensão-deformação não contém tensão superior à resistência última. Mesmo que as deformações possam continuar a aumentar, a tensão geralmente diminui depois que a resistência máxima é alcançada. É uma propriedade intensiva; portanto, seu valor não depende do tamanho do corpo de prova. No entanto, depende de outros fatores, como a preparação do corpo de prova, temperatura do ambiente de teste e do material. A resistência à tração final varia de 50 MPa para um alumínio até 3000 MPa para aços de alta resistência.

A resistência à tração final é o máximo na curva tensão-deformação de engenharia. Isso corresponde à tensão máxima que pode ser sustentado por uma estrutura em tensão. A resistência à tração final é muitas vezes encurtada para “resistência à tração” ou mesmo para “o máximo”. Se esse estresse for aplicado e mantido, resultará em fratura. Muitas vezes, esse valor é significativamente maior do que a tensão de escoamento (até 50 a 60 por cento a mais do que o escoamento para alguns tipos de metais). Quando um material dúctil atinge sua resistência máxima, ele sofre um estreitamento onde a área da seção transversal se reduz localmente. A curva tensão-deformação não contém tensão superior à resistência última. Mesmo que as deformações possam continuar a aumentar, a tensão geralmente diminui depois que a resistência máxima é alcançada. É uma propriedade intensiva; portanto, seu valor não depende do tamanho do corpo de prova. No entanto, depende de outros fatores, como a preparação do corpo de prova, temperatura do ambiente de teste e do material. A resistência à tração final varia de 50 MPa para um alumínio até 3000 MPa para aços de alta resistência.

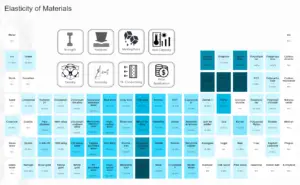

Módulo de elasticidade de Young

O módulo de elasticidade de Young da solda macia – 60-40 solda é de cerca de 30 GPa.

O módulo de elasticidade de Young é o módulo de elasticidade para tensões de tração e compressão no regime de elasticidade linear de uma deformação uniaxial e geralmente é avaliado por ensaios de tração. Até uma tensão limitante, um corpo poderá recuperar suas dimensões na remoção da carga. As tensões aplicadas fazem com que os átomos em um cristal se movam de sua posição de equilíbrio. Todos os átomos são deslocados na mesma quantidade e ainda mantêm sua geometria relativa. Quando as tensões são removidas, todos os átomos retornam às suas posições originais e nenhuma deformação permanente ocorre. De acordo com a lei de Hooke, a tensão é proporcional à deformação (na região elástica), e a inclinação é o módulo de Young. O módulo de Young é igual à tensão longitudinal dividida pela deformação.

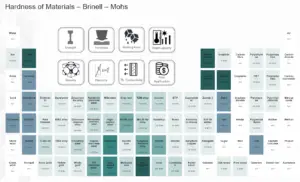

Dureza da solda de estanho macio

Dureza Brinell da solda macia – solda 60-40 aproximadamente 16 HB.

O teste de dureza Rockwell é um dos testes de dureza de indentação mais comuns, que foi desenvolvido para testes de dureza. Em contraste com o teste Brinell, o testador Rockwell mede a profundidade de penetração de um penetrador sob uma grande carga (carga principal) em comparação com a penetração feita por uma pré-carga (carga menor). A carga menor estabelece a posição zero. A carga principal é aplicada e, em seguida, removida, mantendo a carga menor. A diferença entre a profundidade de penetração antes e depois da aplicação da carga principal é usada para calcular o número de dureza Rockwell. Ou seja, a profundidade de penetração e a dureza são inversamente proporcionais. A principal vantagem da dureza Rockwell é sua capacidade de exibir valores de dureza diretamente. O resultado é um número adimensional anotado como HRA, HRB, HRC, etc., onde a última letra é a respectiva escala Rockwell.

O teste Rockwell C é realizado com um penetrador Brale (cone diamantado 120°) e uma carga principal de 150kg.

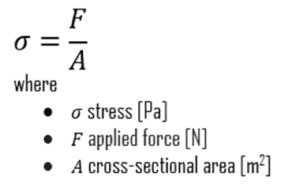

Exemplo: Força

Suponha uma haste de plástico, que é feita de solda de estanho macio. Esta haste de plástico tem uma área de seção transversal de 1 cm2. Calcule a força de tração necessária para atingir a resistência à tração final para este material, que é: UTS = 56 MPa.

Solução:

A tensão (σ) pode ser igualada à carga por unidade de área ou à força (F) aplicada por área de seção transversal (A) perpendicular à força como:

portanto, a força de tração necessária para atingir a resistência à tração final é:

F = UTS x A = 56 x 106 x 0,0001 = 5600 N

Propriedades térmicas da solda de estanho macio

As propriedades térmicas dos materiais referem-se à resposta dos materiais às mudanças em sua thermodynamics/thermodynamic-properties/what-is-temperature-physics/”>temperatura e à aplicação de calor. À medida que um sólido absorve thermodynamics/what-is-energy-physics/”>energia na forma de calor, sua temperatura aumenta e suas dimensões aumentam. Mas materiais diferentes reagem à aplicação de calor de forma diferente.

Capacidade de calor, expansão térmica e condutividade térmica são propriedades que são frequentemente críticas no uso prático de sólidos.

Ponto de fusão da solda macia – 60-40 solda

O ponto de fusão da solda macia – 60-40 solda é em torno de 183 °C.

Em geral, a fusão é uma mudança de fase de uma substância da fase sólida para a líquida. O ponto de fusão de uma substância é a temperatura na qual essa mudança de fase ocorre. O ponto de fusão também define uma condição na qual o sólido e o líquido podem existir em equilíbrio.

Condutividade Térmica da Solda Macia – Solda 60-40

A condutividade térmica da solda macia – solda 60-40 é de 50 W/(mK).

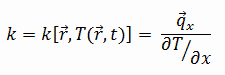

As características de transferência de calor de um material sólido são medidas por uma propriedade chamada condutividade térmica, k (ou λ), medida em W/mK. É uma medida da capacidade de uma substância de transferir calor através de um material por condução. Observe que a lei de Fourier se aplica a toda matéria, independentemente de seu estado (sólido, líquido ou gasoso), portanto, também é definida para líquidos e gases.

A condutividade térmica da maioria dos líquidos e sólidos varia com a temperatura. Para vapores, também depende da pressão. No geral:

A maioria dos materiais são quase homogêneos, portanto, geralmente podemos escrever k = k(T). Definições semelhantes estão associadas a condutividades térmicas nas direções y e z (ky, kz), mas para um material isotrópico a condutividade térmica é independente da direção de transferência, kx = ky = kz = k.

Exemplo: cálculo de transferência de calor

A condutividade térmica é definida como a quantidade de calor (em watts) transferida através de uma área quadrada de material de determinada espessura (em metros) devido a uma diferença de temperatura. Quanto menor a condutividade térmica do material, maior a capacidade do material de resistir à transferência de calor.

A condutividade térmica é definida como a quantidade de calor (em watts) transferida através de uma área quadrada de material de determinada espessura (em metros) devido a uma diferença de temperatura. Quanto menor a condutividade térmica do material, maior a capacidade do material de resistir à transferência de calor.

Calcule a taxa de fluxo de calor através de uma parede de 3 m x 10 m de área (A = 30 m2). A parede tem 15 cm de espessura (L1) e é feita de Solda de Estanho Macio com condutividade térmica de k1 = 50 W/mK (isolante térmico ruim). Suponha que as temperaturas interna e externa sejam 22 °C e -8 °C, e os coeficientes de transferência de calor por convecção nos lados interno e externo sejam h1 = 10 W/m2K e h2 = 30 W/m2K, respectivamente. Note-se que estes coeficientes de convecção dependem muito especialmente das condições ambientais e interiores (vento, humidade, etc.).

Calcule o fluxo de calor (perda de calor) através desta parede.

Solução:

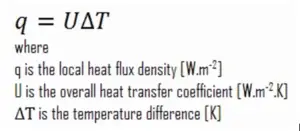

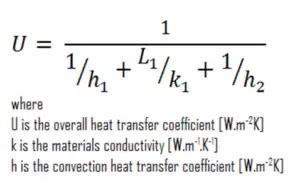

Como foi escrito, muitos dos processos de transferência de calor envolvem sistemas compostos e até envolvem uma combinação de condução e convecção. Com esses sistemas compostos, muitas vezes é conveniente trabalhar com um coeficiente global de transferência de calor, conhecido como fator U. O fator U é definido por uma expressão análoga à lei de resfriamento de Newton:

O coeficiente global de transferência de calor está relacionado com a resistência térmica total e depende da geometria do problema.

Assumindo a transferência de calor unidimensional através da parede plana e desconsiderando a radiação, o coeficiente global de transferência de calor pode ser calculado como:

O coeficiente global de transferência de calor é então: U = 1 / (1/10 + 0,15/50 + 1/30) = 7,33 W/m2K

O fluxo de calor pode então ser calculado simplesmente como: q = 7,33 [W/m2K] x 30 [K] = 220,05 W/m2

A perda total de calor através desta parede será: qperda = q . A = 220,05 [W/m2] x 30 [m2] = 6601,47 W