Acerca del acero inoxidable dúplex

Los aceros inoxidables dúplex , como su nombre indica, son una combinación de dos de los principales tipos de aleaciones. Tienen una microestructura mixta de austenita y ferrita , el objetivo suele ser producir una mezcla 50/50, aunque en las aleaciones comerciales la proporción puede ser 40/60. Su resistencia a la corrosión es similar a la de sus homólogos austeníticos, pero su resistencia a la corrosión bajo tensión (especialmente al agrietamiento por corrosión bajo tensión por cloruros), resistencia a la tracción y límites elásticos.(aproximadamente el doble del límite elástico de los aceros inoxidables austeníticos) son generalmente superiores a los de los grados austeníticos. En los aceros inoxidables dúplex, el carbono se mantiene a niveles muy bajos (C <0,03%). El contenido de cromo varía de 21,00 a 26,00%, el contenido de níquel varía de 3,50 a 8,00% y estas aleaciones pueden contener molibdeno (hasta 4,50%). La tenacidad y la ductilidad generalmente se encuentran entre las de los grados austenítico y ferrítico. Los grados dúplex generalmente se dividen en tres subgrupos según su resistencia a la corrosión: dúplex magro, dúplex estándar y superdúplex. SuperdúplexLos aceros tienen una mayor resistencia y resistencia a todas las formas de corrosión en comparación con los aceros austeníticos estándar. Los usos comunes son en aplicaciones marinas, plantas petroquímicas, plantas desalinizadoras, intercambiadores de calor e industria de fabricación de papel. Hoy en día, la industria del petróleo y el gas es el mayor usuario y ha impulsado grados más resistentes a la corrosión, lo que ha llevado al desarrollo de aceros superdúplex.

La resistencia de los aceros inoxidables a los efectos químicos de los agentes corrosivos se basa en la pasivación. Para que se produzca la pasivación y se mantenga estable, la aleación Fe-Cr debe tener un contenido mínimo de cromo de aproximadamente 10,5% en peso, por encima del cual puede producirse pasividad y por debajo del cual es imposible. El cromo se puede utilizar como elemento de endurecimiento y se utiliza con frecuencia con un elemento de endurecimiento como el níquel para producir propiedades mecánicas superiores.

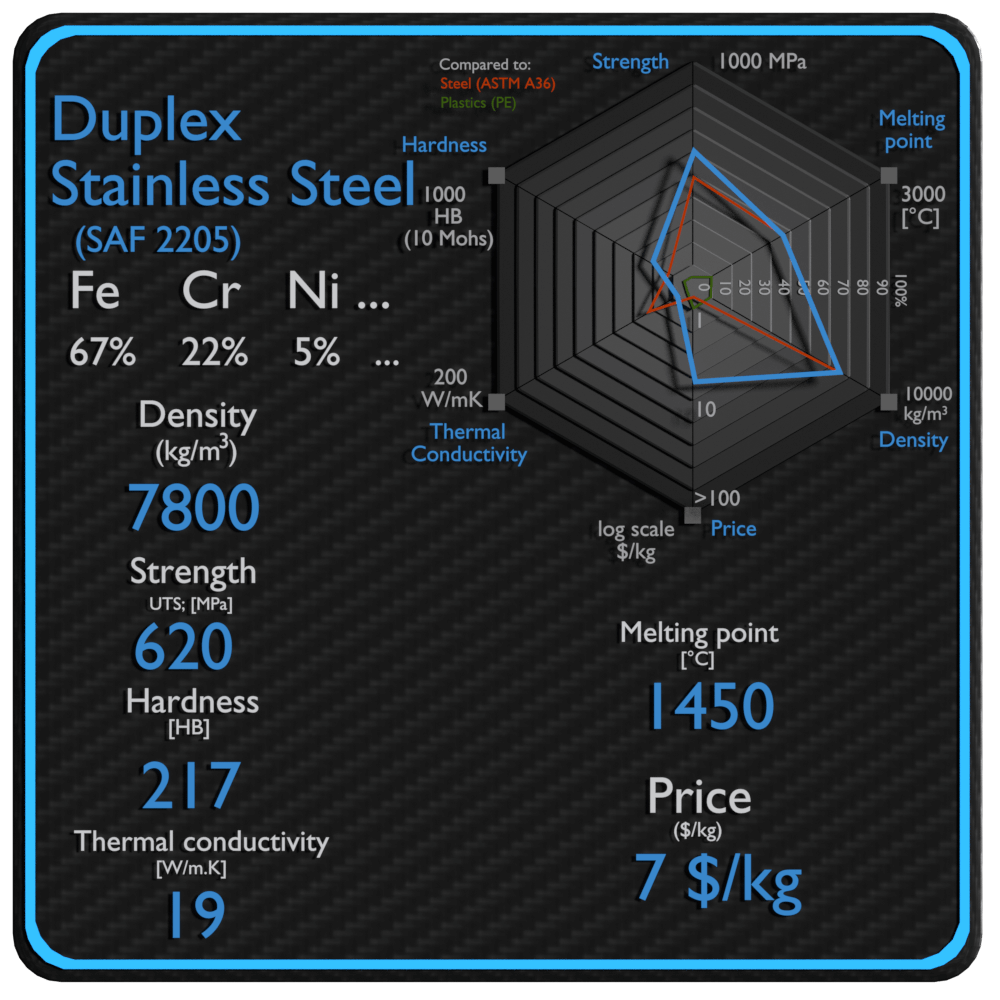

Aceros inoxidables dúplex - SAF 2205 - 1.4462

Un acero inoxidable dúplex común es SAF 2205 (una marca comercial propiedad de Sandvik para un acero inoxidable dúplex 22Cr (ferrítico-austenítico)), que contiene típicamente 22% de cromo y 5% de níquel. Tiene una excelente resistencia a la corrosión y alta resistencia, 2205 es el acero inoxidable dúplex más utilizado. Las aplicaciones de SAF 2205 se encuentran en las siguientes industrias:

- Transporte, almacenamiento y procesamiento químico

- Procesando equipamiento

- Ambientes marinos y con alto contenido de cloruro

- Exploración de petróleo y gas

- Máquinas de papel

Resumen

| Nombre | Acero inoxidable dúplex |

| Fase en STP | sólido |

| Densidad | 7800 kg / m3 |

| Resistencia a la tracción | 620 MPa |

| Límite de elastacidad | 440 MPa |

| Módulo de Young | 200 GPa |

| Dureza Brinell | 217 BHN |

| Punto de fusion | 1450 ° C |

| Conductividad térmica | 19 W / mK |

| Capacidad calorífica | 460 J / g K |

| Precio | 7 $ / kg |

Densidad del acero inoxidable dúplex

Las densidades típicas de varias sustancias se encuentran a presión atmosférica. La densidad se define como la masa por unidad de volumen . Es una propiedad intensiva , que se define matemáticamente como masa dividida por volumen: ρ = m / V

En palabras, la densidad (ρ) de una sustancia es la masa total (m) de esa sustancia dividida por el volumen total (V) ocupado por esa sustancia. La unidad estándar del SI es kilogramos por metro cúbico ( kg / m 3 ). La unidad de inglés estándar es libras de masa por pie cúbico ( lbm / ft 3 ).

La densidad del acero inoxidable dúplex es de 7800 kg / m 3 .

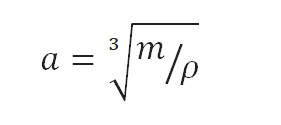

Ejemplo: densidad

Calcula la altura de un cubo hecho de acero inoxidable dúplex, que pesa una tonelada métrica.

Solución:

La densidad se define como la masa por unidad de volumen . Se define matemáticamente como masa dividida por volumen:

ρ = m / V

Como el volumen de un cubo es la tercera potencia de sus lados (V = a 3 ), la altura de este cubo se puede calcular:

La altura de este cubo es entonces a = 0,504 m .

Densidad de materiales

Propiedades del acero inoxidable dúplex

Las propiedades de los materiales son propiedades intensivas , lo que significa que son independientes de la cantidad de masa y pueden variar de un lugar a otro dentro del sistema en cualquier momento. La base de la ciencia de los materiales consiste en estudiar la estructura de los materiales y relacionarlos con sus propiedades (mecánicas, eléctricas, etc.). Una vez que un científico de materiales conoce esta correlación estructura-propiedad, puede pasar a estudiar el rendimiento relativo de un material en una aplicación determinada. Los principales determinantes de la estructura de un material y, por tanto, de sus propiedades son sus elementos químicos constituyentes y la forma en que se ha procesado hasta su forma final.

Propiedades mecánicas del acero inoxidable dúplex

Los materiales se eligen con frecuencia para diversas aplicaciones porque tienen combinaciones deseables de características mecánicas. Para aplicaciones estructurales, las propiedades de los materiales son cruciales y los ingenieros deben tenerlas en cuenta.

Resistencia del acero inoxidable dúplex

En mecánica de materiales, la resistencia de un material es su capacidad para soportar una carga aplicada sin fallas ni deformaciones plásticas. La resistencia de los materiales básicamente considera la relación entre las cargas externas aplicadas a un material y la deformación resultante o cambio en las dimensiones del material. La resistencia de un material es su capacidad para soportar esta carga aplicada sin fallas ni deformaciones plásticas.

Resistencia a la tracción

La máxima resistencia a la tracción de los aceros inoxidables dúplex: SAF 2205 es de 620 MPa.

La máxima resistencia a la tracción es la máxima en la curva de ingeniería de tensión-deformación . Esto corresponde a la tensión máximaque puede ser sostenido por una estructura en tensión. La resistencia máxima a la tracción a menudo se reduce a "resistencia a la tracción" o incluso a "máxima". Si se aplica y se mantiene esta tensión, se producirá una fractura. A menudo, este valor es significativamente mayor que el límite elástico (entre un 50 y un 60 por ciento más que el rendimiento para algunos tipos de metales). Cuando un material dúctil alcanza su máxima resistencia, experimenta un estrechamiento donde el área de la sección transversal se reduce localmente. La curva de tensión-deformación no contiene una tensión mayor que la resistencia máxima. Aunque las deformaciones pueden seguir aumentando, la tensión suele disminuir después de que se ha alcanzado la resistencia máxima. Es una propiedad intensiva; por lo tanto, su valor no depende del tamaño de la muestra de prueba. Sin embargo, depende de otros factores, como la preparación de la muestra,temperatura del entorno de prueba y del material. Las resistencias a la tracción máxima varían desde 50 MPa para un aluminio hasta 3000 MPa para aceros de muy alta resistencia.

La máxima resistencia a la tracción es la máxima en la curva de ingeniería de tensión-deformación . Esto corresponde a la tensión máximaque puede ser sostenido por una estructura en tensión. La resistencia máxima a la tracción a menudo se reduce a "resistencia a la tracción" o incluso a "máxima". Si se aplica y se mantiene esta tensión, se producirá una fractura. A menudo, este valor es significativamente mayor que el límite elástico (entre un 50 y un 60 por ciento más que el rendimiento para algunos tipos de metales). Cuando un material dúctil alcanza su máxima resistencia, experimenta un estrechamiento donde el área de la sección transversal se reduce localmente. La curva de tensión-deformación no contiene una tensión mayor que la resistencia máxima. Aunque las deformaciones pueden seguir aumentando, la tensión suele disminuir después de que se ha alcanzado la resistencia máxima. Es una propiedad intensiva; por lo tanto, su valor no depende del tamaño de la muestra de prueba. Sin embargo, depende de otros factores, como la preparación de la muestra,temperatura del entorno de prueba y del material. Las resistencias a la tracción máxima varían desde 50 MPa para un aluminio hasta 3000 MPa para aceros de muy alta resistencia.

Límite de elastacidad

Límite elástico de los aceros inoxidables dúplex: SAF 2205 es 440 MPa.

El punto de fluencia es el punto en una curva de tensión-deformación que indica el límite del comportamiento elástico y el comportamiento plástico inicial. Fuerza de produccióno el límite elástico es la propiedad del material definida como el esfuerzo en el que un material comienza a deformarse plásticamente, mientras que el límite elástico es el punto donde comienza la deformación no lineal (elástica + plástica). Antes del límite elástico, el material se deformará elásticamente y volverá a su forma original cuando se elimine la tensión aplicada. Una vez que se supera el límite de fluencia, una fracción de la deformación será permanente e irreversible. Algunos aceros y otros materiales exhiben un comportamiento denominado fenómeno de límite elástico. Los límites de elasticidad varían de 35 MPa para un aluminio de baja resistencia a más de 1400 MPa para aceros de muy alta resistencia.

Módulo de Young

El módulo de Young de los aceros inoxidables dúplex - SAF 2205 es de 200 GPa.

El módulo de Young es el módulo elástico para esfuerzos de tracción y compresión en el régimen de elasticidad lineal de una deformación uniaxial y generalmente se evalúa mediante ensayos de tracción. Hasta un esfuerzo limitante, un cuerpo podrá recuperar sus dimensiones al retirar la carga. Las tensiones aplicadas hacen que los átomos de un cristal se muevan desde su posición de equilibrio. Todos los átomos se desplazan en la misma cantidad y aún mantienen su geometría relativa. Cuando se eliminan las tensiones, todos los átomos vuelven a sus posiciones originales y no se produce ninguna deformación permanente. Según la ley de Hooke , la tensión es proporcional a la deformación (en la región elástica) y la pendiente es el módulo de Young.. El módulo de Young es igual a la tensión longitudinal dividida por la deformación.

Dureza del acero inoxidable dúplex

La dureza Brinell de los aceros inoxidables dúplex - SAF 2205 es de aproximadamente 217 MPa.

En la ciencia de los materiales, la dureza es la capacidad de resistir la hendidura de la superficie ( deformación plástica localizada ) y el rayado . La dureza es probablemente la propiedad del material menos definida porque puede indicar resistencia al rayado, resistencia a la abrasión, resistencia a la indentación o incluso resistencia a la deformación o deformación plástica localizada. La dureza es importante desde el punto de vista de la ingeniería porque la resistencia al desgaste por fricción o erosión por vapor, aceite y agua generalmente aumenta con la dureza.

En la ciencia de los materiales, la dureza es la capacidad de resistir la hendidura de la superficie ( deformación plástica localizada ) y el rayado . La dureza es probablemente la propiedad del material menos definida porque puede indicar resistencia al rayado, resistencia a la abrasión, resistencia a la indentación o incluso resistencia a la deformación o deformación plástica localizada. La dureza es importante desde el punto de vista de la ingeniería porque la resistencia al desgaste por fricción o erosión por vapor, aceite y agua generalmente aumenta con la dureza.

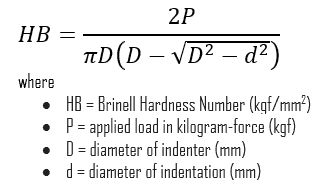

La prueba de dureza Brinell es una de las pruebas de dureza por indentación, que se ha desarrollado para las pruebas de dureza. En las pruebas Brinell, se fuerza un penetrador esférico durobajo una carga específica en la superficie del metal que se va a probar. La prueba típica utiliza una bola de acero endurecido de 10 mm (0,39 pulg.) De diámetro como penetrador con una fuerza de 3000 kgf (29,42 kN; 6,614 lbf). La carga se mantiene constante durante un tiempo determinado (entre 10 y 30 s). Para materiales más blandos, se usa una fuerza menor; para materiales más duros, una bola de carburo de tungsteno se sustituye por la bola de acero.

La prueba proporciona resultados numéricos para cuantificar la dureza de un material, que se expresa mediante el número de dureza Brinell - HB . El número de dureza Brinell está designado por las normas de prueba más comúnmente utilizadas (ASTM E10-14 [2] e ISO 6506-1: 2005) como HBW (H de dureza, B de Brinell y W del material del penetrador, tungsteno ( wolfram) carburo). En las normas anteriores se utilizaba HB o HBS para referirse a las medidas realizadas con penetradores de acero.

El número de dureza Brinell (HB) es la carga dividida por el área de la superficie de la muesca. El diámetro de la impresión se mide con un microscopio con una escala superpuesta. El número de dureza Brinell se calcula a partir de la ecuación:

Existe una variedad de métodos de prueba de uso común (por ejemplo, Brinell, Knoop , Vickers y Rockwell ). Hay tablas disponibles que correlacionan los números de dureza de los diferentes métodos de prueba donde la correlación es aplicable. En todas las escalas, un número de dureza alto representa un metal duro.

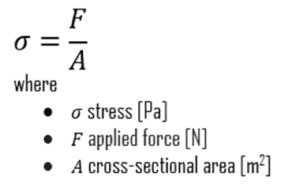

Ejemplo: resistencia

Suponga una varilla de plástico, que está hecha de acero inoxidable dúplex. Esta varilla de plástico tiene un área de sección transversal de 1 cm 2 . Calcule la fuerza de tracción necesaria para lograr la máxima resistencia a la tracción de este material, que es: UTS = 620 MPa.

Solución:

La tensión (σ) se puede equiparar a la carga por unidad de área o la fuerza (F) aplicada por área de sección transversal (A) perpendicular a la fuerza como:

por lo tanto, la fuerza de tracción necesaria para lograr la máxima resistencia a la tracción es:

F = UTS x A = 620 x 10 6 x 0,0001 = 62 000 N

Propiedades térmicas del acero inoxidable dúplex

Las propiedades térmicas de los materiales se refieren a la respuesta de los materiales a los cambios de temperatura y a la aplicación de calor . A medida que un sólido absorbe energía en forma de calor, su temperatura aumenta y sus dimensiones aumentan. Pero los diferentes materiales reaccionan a la aplicación de calor de manera diferente .

La capacidad calorífica , la expansión térmica y la conductividad térmica son propiedades que a menudo son críticas en el uso práctico de sólidos.

Punto de fusión del acero inoxidable dúplex

Punto de fusión de los aceros inoxidables dúplex: el acero SAF 2205 es de alrededor de 1450 ° C.

En general, la fusión es un cambio de fase de una sustancia de la fase sólida a la líquida. El punto de fusión de una sustancia es la temperatura a la que se produce este cambio de fase. El punto de fusión también define una condición en la que el sólido y el líquido pueden existir en equilibrio.

Conductividad térmica del acero inoxidable dúplex

La conductividad térmica de los aceros inoxidables dúplex - SAF 2205 es de 19 W / (mK).

Las características de transferencia de calor de un material sólido se miden mediante una propiedad llamada conductividad térmica , k (o λ), medida en W / mK . Es una medida de la capacidad de una sustancia para transferir calor a través de un material por conducción . Tenga en cuenta que la ley de Fourier se aplica a toda la materia, independientemente de su estado (sólido, líquido o gas), por lo tanto, también se define para líquidos y gases.

La conductividad térmica de la mayoría de los líquidos y sólidos varía con la temperatura. Para los vapores, también depende de la presión. En general:

La mayoría de los materiales son casi homogéneos, por lo que normalmente podemos escribir k = k (T) . Se asocian definiciones similares con conductividades térmicas en las direcciones y y z (ky, kz), pero para un material isótropo, la conductividad térmica es independiente de la dirección de transferencia, kx = ky = kz = k.

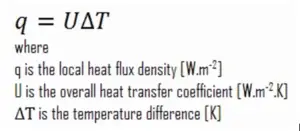

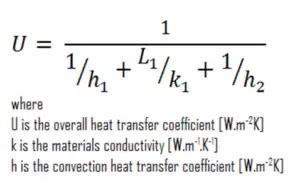

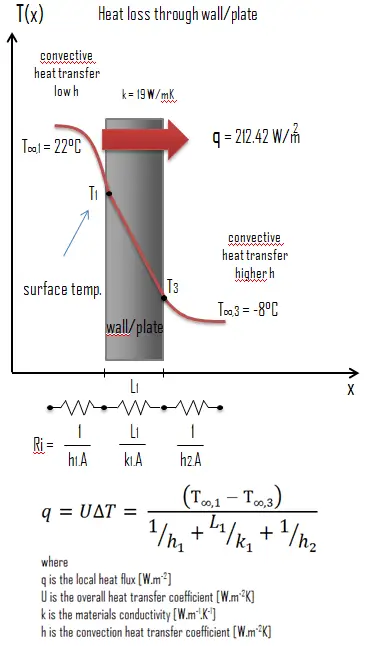

Ejemplo: cálculo de transferencia de calor

La conductividad térmica se define como la cantidad de calor (en vatios) transferida a través de un área cuadrada de material de un espesor determinado (en metros) debido a una diferencia de temperatura. Cuanto menor sea la conductividad térmica del material, mayor será la capacidad del material para resistir la transferencia de calor.

La conductividad térmica se define como la cantidad de calor (en vatios) transferida a través de un área cuadrada de material de un espesor determinado (en metros) debido a una diferencia de temperatura. Cuanto menor sea la conductividad térmica del material, mayor será la capacidad del material para resistir la transferencia de calor.

Calcule la tasa de flujo de calor a través de una pared de 3 mx 10 m de área (A = 30 m 2 ). La pared tiene un espesor de 15 cm (L 1 ) y está hecha de Acero Inoxidable Duplex con una conductividad térmica de k 1 = 19 W / mK (mal aislante térmico). Suponga que las temperaturas interior y exterior son 22 ° C y -8 ° C, y los coeficientes de transferencia de calor por convección en los lados interior y exterior son h 1 = 10 W / m 2 K y h 2 = 30 W / m 2 K, respectivamente. Tenga en cuenta que estos coeficientes de convección dependen en gran medida, especialmente, de las condiciones ambientales e interiores (viento, humedad, etc.).

Calcule el flujo de calor ( pérdida de calor ) a través de esta pared.

Solución:

Como se escribió, muchos de los procesos de transferencia de calor involucran sistemas compuestos e incluso involucran una combinación de conducción y convección . Con estos sistemas compuestos, a menudo es conveniente trabajar con un coeficiente de transferencia de calor en general , conocido como un factor U . El factor U se define mediante una expresión análoga a la ley de enfriamiento de Newton :

El coeficiente de transferencia de calor general está relacionado con la resistencia térmica total y depende de la geometría del problema.

Suponiendo una transferencia de calor unidimensional a través de la pared plana y sin tener en cuenta la radiación, el coeficiente de transferencia de calor general se puede calcular como:

El coeficiente de transferencia de calor total es entonces: U = 1 / (1/10 + 0,15 / 19 + 1/30) = 7,08 W / m 2 K

El flujo de calor se puede calcular entonces simplemente como: q = 7,08 [W / m 2 K] x 30 [K] = 212,42 W / m 2

La pérdida total de calor a través de esta pared será: q pérdida = q. A = 212,42 [W / m 2 ] x 30 [m 2 ] = 6372,67 W